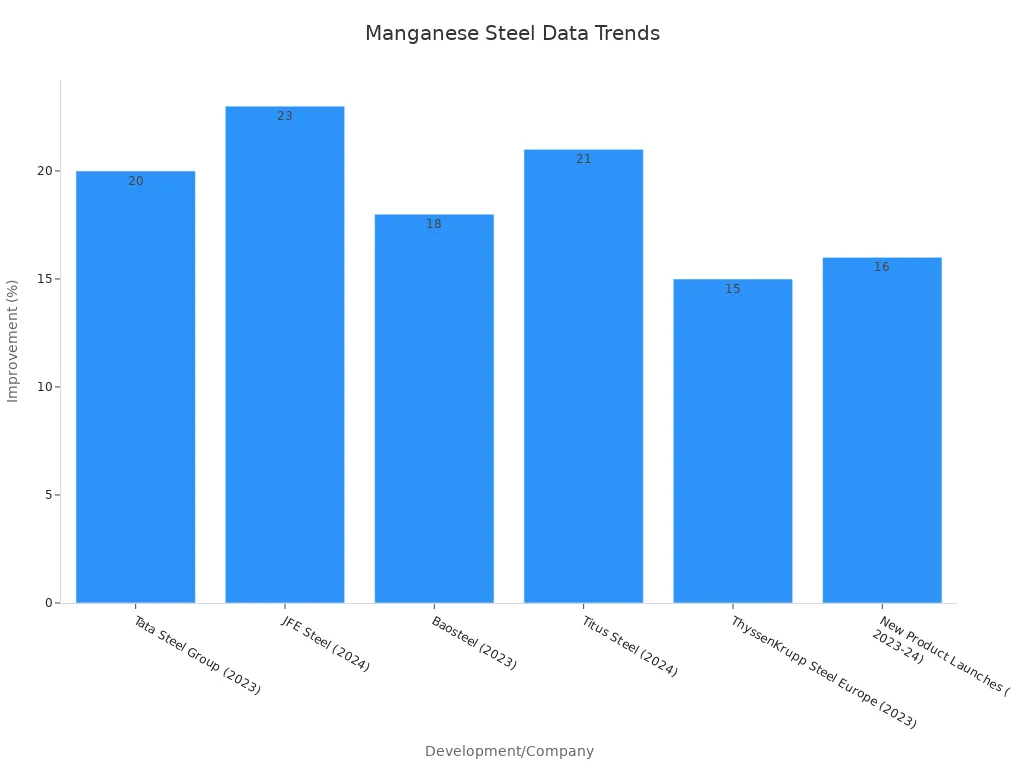

Manganez ÇelikAğır sanayide çok önemli bir malzemedir ve çok az malzemenin eşleşebileceği olağanüstü dayanıklılığı, tokluğu ve aşınma direnciyle bilinir.Yüksek Mn ÇelikManganez Çelik Levhalar ve Manganez Çelik Dökümler dahil olmak üzere, makinelerin zorlu koşullarda bile verimli bir şekilde çalışmasını sağlar. Şirketler, aşağıda gösterildiği gibi %23'e kadar daha iyi performans ve daha uzun hizmet ömrü elde eder:

Önemli Çıkarımlar

- Manganez çeliğiYüksek manganez içeriği sayesinde son derece güçlü ve sağlamdır, bu da vurulduğunda veya bastırıldığında daha da sertleşmesine yardımcı olur.

- Bu çelik, diğer birçok çeliğe göre aşınmaya, darbeye ve korozyona daha iyi direnç gösterir ve bu da onu zorlu koşullarla karşılaşan ağır sanayi makineleri için ideal hale getirir.

- Madencilik, inşaat ve demiryolları gibi endüstrilermanganez çeliğiekipmanın güvenli, dayanıklı olmasını ve daha az onarımla daha uzun süre çalışmasını sağlamak.

Manganez Çelik: Bileşimi ve Benzersiz Özellikleri

Manganez Çeliğini Farklı Kılan Nedir?

Manganez çeliği, özel element karışımıyla öne çıkar. Çoğu çeşidi yaklaşık %10-14 manganez ve %1-1,4 karbon içerir; geri kalanı ise demirdir. Madencilik veya demiryollarında kullanılan bazı yüksek manganezli çelikler %30'a kadar manganez içerebilir. Bu yüksek manganez içeriği, çeliğe meşhur mukavemetini ve tokluğunu verir. Bilim insanları, manganezin çeliğin şekillenme ve dönüşüm şeklini değiştirdiğini keşfetmişlerdir. Çeliğin sert darbelere veya ağır yüklere maruz kaldığında bile güçlü ve dayanıklı kalmasına yardımcı olur.

Malzeme bilimi araştırmaları, manganez çeliğinin benzersiz bir mikro yapıya sahip olduğunu göstermektedir. Çelik büküldüğünde veya esnediğinde, içinde küçük değişiklikler meydana gelir. TWIP ve TRIP etkileri adı verilen bu değişiklikler, çeliğin kırılmadan daha da güçlenmesini sağlar. Çelik ayrıca -40 ila 200°C arasındaki sıcaklıklarda da mukavemetini koruyabilir.

Aşağıdaki tabloda manganez çeliğinin diğer çeliklerle karşılaştırıldığında tipik bileşimi gösterilmektedir:

| Alaşım Elementi | Tipik Yüzde Bileşimi (% ağırlık) | Aralık veya Notlar |

|---|---|---|

| Karbon (C) | 0,391 | Tipikmanganez çelik levha |

| Manganez (Mn) | 18.43 | Tipik manganez çelik levha |

| Krom (Cr) | 1.522 | Tipik manganez çelik levha |

| Manganez (Mn) | 15 – 30 | Yüksek manganezli çelikler |

| Karbon (C) | 0,6 – 1,0 | Yüksek manganezli çelikler |

| Manganez (Mn) | 0,3 – 2,0 | Diğer alaşımlı çelikler |

| Manganez (Mn) | >11 | Yüksek aşınma direnci için östenitik çelikler |

Diğer Çeliklerle Karşılaştırma

Manganez çeliği, zorlu işlerde diğer birçok çeliğe göre daha iyi performans gösterir. Daha yüksek çekme mukavemetine sahiptir ve daha fazla darbeye dayanabilir. Çelik ayrıca, darbe veya baskı uygulandığında daha sert hale gelir, bu da madenler veya demiryolları gibi zorlu ortamlarda daha uzun süre dayanmasını sağlar.

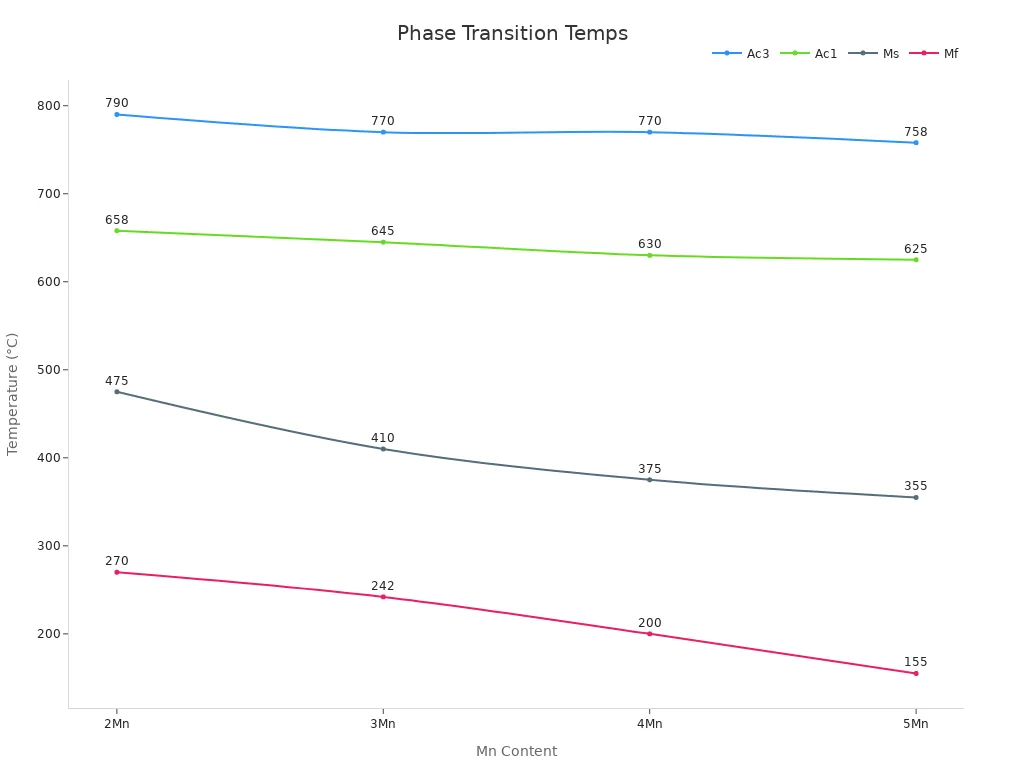

Aşağıdaki grafikte mangan içeriğinin çeliğin mukavemetini ve faz değişimlerini nasıl etkilediği gösterilmektedir:

Manganez çeliği, paslanmaz çeliğe kıyasla daha iyi darbe ve aşınma direncine sahiptir. Paslanmaz çelik paslanmaya daha iyi direnç gösterir, ancak ekipmanların çok fazla darbe ve çizilmeye maruz kaldığı yerler için manganez çeliği en iyi seçimdir.

Uç:Manganez çeliğinin işlenmesi zordurçünkü üzerinde çalıştıkça daha da zorlaşıyor. İşçiler genellikle onu kesmek veya şekillendirmek için özel aletler kullanıyorlar.

Endüstride Manganez Çeliğinin Temel Özellikleri

Darbe ve Aşınma Direnci

Manganez çeliği, sert darbelere ve zorlu koşullara dayanma kabiliyetiyle öne çıkar. Ağır sanayide makineler genellikle kaya, çakıl ve diğer sert malzemelerle karşılaşır. Bu malzemeler metale çarptığında veya sürtündüğünde çoğu çelik hızla aşınır. Ancak manganez çeliği her darbede daha da güçlenir. Bunun nedeni, basınç altında yapısının değişmesi, yüzeyini daha sert hale getirirken içini sağlam tutmasıdır.

Araştırmacılar, manganez çeliğini laboratuvarda tungsten karbürlü bir çekiçle vurarak test ettiler. Testi daha da sağlamlaştırmak için keskin demir parçacıkları eklediler. Çelik, tekrarlanan darbelerden sonra bile çok az aşınma göstererek iyi bir performans sergiledi. Başka bir testte ise mühendisler,çeneli kırıcılarÇakıl taşlarını öğütmek için. Manganez çeliği çeneleri, diğer çeliklere göre daha az kütle kaybetti ve daha pürüzsüz kaldı. Bilim insanları, bu testlerin ardından çeliğin içinde küçük tanecikler ve özel desenler buldu. Bu değişiklikler, çeliğin hem kesilmeye hem de eziklere karşı dayanıklı olmasını sağlıyor.

Biliyor muydunuz? Manganez çeliği işlendikçe sertleşir. Bu "sertleşme" özelliği onu madencilik, taş ocağı ve kırma ekipmanları için mükemmel kılar.

Mühendisler ayrıca, demiryolu rayları ve kömür kesme kılavuzları gibi birbirine kayan veya sürtünen parçalarda manganez çelik kaplamalar kullanırlar. Bu kaplamalar daha uzun ömürlüdür ve ağır yüklerden ve sürekli hareketlerden kaynaklanan hasara karşı dayanıklıdır. İşin sırrı, elementlerin karışımında ve çeliğin gerilim altında nasıl değiştiğinde yatar.

Dayanıklılık ve Sertlik

Dayanıklılık, bir malzemenin her gün kullanılsa bile uzun süre dayanabileceği anlamına gelir. Sağlamlık ise, darbelere kırılmadan dayanabileceği anlamına gelir. Manganez çeliği her iki alanda da yüksek puan alır. Laboratuvar çalışmaları, orta manganez çeliğinin kırılmadan önce %30'dan fazla esneyebildiğini ve 1.000 MPa'nın üzerinde bir çekme dayanımına sahip olduğunu göstermektedir. Bu, kırılmadan bükülüp esneyebileceği anlamına gelir.

Makineler saatlerce veya günlerce çalıştığında, parçaları tekrar tekrar strese maruz kalır. Manganez çeliği bu stresle iyi başa çıkar. Testler, tekrar tekrar yüklendiğinde bile çatlaklara karşı direnç gösterdiğini ve hasarı geciktirdiğini göstermektedir. Bilim insanları, çeliğin zaman içinde nasıl davranacağını tahmin etmek için özel modeller kullanır. Bu modeller, manganez çeliğinin strese uyum sağladığını, hasarı dağıttığını ve diğer birçok metalden daha uzun süre çalıştığını göstermektedir.

- Karşılaştırmalı dayanıklılık testleri manganez çeliğinin tokluğunu ortaya koymaktadır:

- Sertlik ve darbe dayanımı testleri, yüksek vanadyumlu manganez çeliklerinin geleneksel Hadfield çeliğinden daha iyi olduğunu göstermektedir.

- Pim-disk ve bilyalı değirmen testleri, manganez çeliğinin diğer yüksek dayanımlı alaşımlardan daha iyi aşınma direncine sahip olduğunu kanıtlamaktadır.

- Çekme testleri, alaşımlı manganez çeliklerinin farklı gerilme hızlarında bile güçlü ve esnek kaldığını ortaya koymaktadır.

- Krom gibi elementlerin eklenmesi, tungsten ve molibden çeliği daha da sert ve aşınmaya karşı daha dirençli hale getirir.

Not: Manganez çeliğinin özel yapısı, enerjiyi emmesine ve çatlakları yavaşlatmasına yardımcı olur. Bu sayede makinelerin güvenli bir şekilde çalışması sağlanır ve onarım ihtiyacı azalır.

Korozyon Direnci

Korozyon, metalin su, hava veya kimyasallarla reaksiyona girerek parçalanmaya başlamasıyla meydana gelir. Madenler veya deniz kıyısı gibi yerlerde korozyon, ekipmanları hızla bozabilir. Manganez çeliği, özellikle molibden veya krom gibi ekstra elementlerle işlendiğinde iyi koruma sağlar. Bu elementler, çeliğin yüzeyinde ince ve sağlam bir tabaka oluşturmaya yardımcı olur. Bu tabaka, suyu ve kimyasalları bloke ederek paslanmayı ve diğer hasarları yavaşlatır.

Laboratuvar testleri, molibden ve özel ısıl işlem uygulanmış manganez çeliğinin korozyona çok daha iyi direnç gösterdiğini gösteriyor. Bilim insanları bu koruyucu tabakaları görmek için mikroskop kullanıyor. Ayrıca çeliğin ne kadar hızlı korozyona uğradığını ölçmek için elektrik testleri de yapıyorlar. Sonuçlar, işlenmiş manganez çeliğinin zorlu koşullarda daha uzun süre dayandığını gösteriyor.

Ancak, çok asidik ortamlarda manganez çeliği çukurlaşma veya çatlama gibi sorunlarla karşılaşabilir. Bu nedenle mühendisler genellikle dayanıklılığını artırmak için daha fazla element ekler veya özel işlemler uygular.

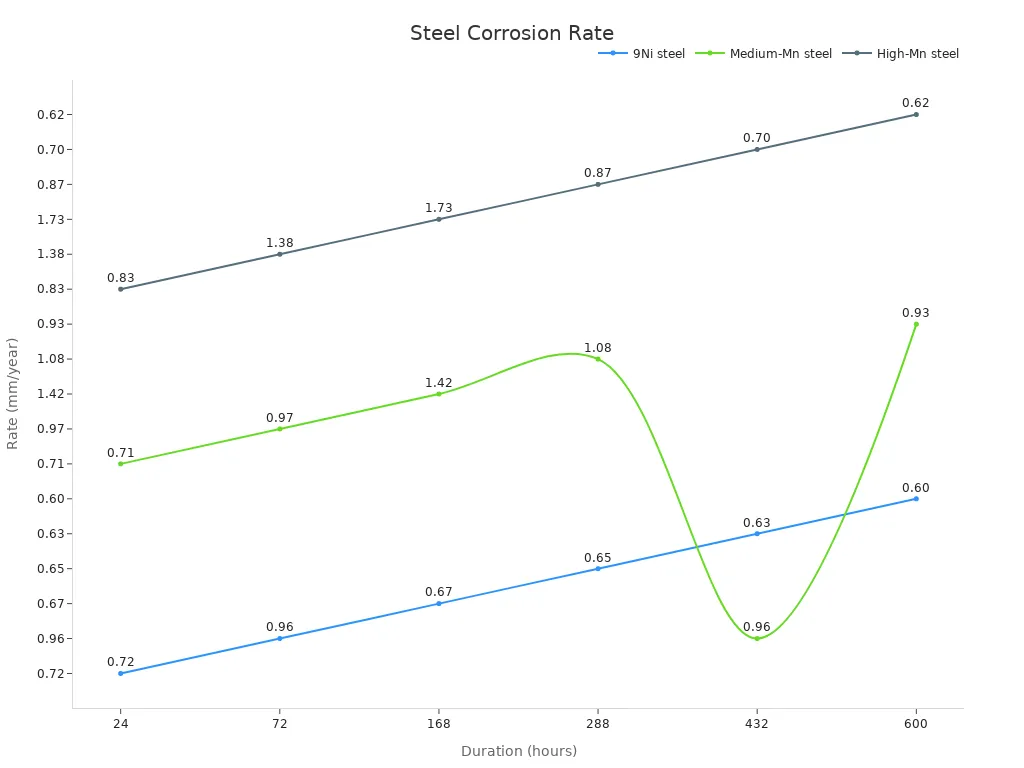

Aşağıdaki tabloda farklı çeliklerin deniz ortamında ne kadar hızlı aşındığı karşılaştırılmaktadır:

| Korozyon Süresi (saat) | 24 | 72 | 168 | 288 | 432 | 600 |

|---|---|---|---|---|---|---|

| 9Ni çelik | 0,72 | 0,96 | 0,67 | 0,65 | 0,63 | 0,60 |

| Orta-Mn çelik | 0,71 | 0,97 | 1.42 | 1.08 | 0,96 | 0,93 |

| Yüksek Mn çelik | 0,83 | 1.38 | 1.73 | 0,87 | 0,70 | 0,62 |

Manganez çeliğinin korozyon hızı, koruyucu bir film tabakası oluştukça zamanla düşer. Bu, ıslak veya tuzlu ortamlarda bile daha uzun süre dayanmasını sağlar. Krom içeren manganez çelikleri ayrıca korozyonu yavaşlatır ve hidrojen kaynaklı çatlak riskini azaltır.

İpucu: Zorlu ortamlarda en iyi sonuçları elde etmek için mühendisler, krom veya molibden ilaveli manganez çeliği seçer ve özel ısıl işlemler uygular.

Gerçek Dünya Endüstriyel Uygulamalarında Manganez Çelik

Madencilik ve Taş Ocağı Ekipmanları

Madencilik ve taş ocakçılığı, ekipmanları zorlu koşullara tabi tutar. İşçiler her gün ağır kayaları kıran, öğüten ve taşıyan makineler kullanır. Manganez çeliği, bu makinelerin daha uzun ömürlü olmasını sağlar. Sektör testleri,orta manganez çeliğiMn8/SS400 gibi, aşınma nedeniyle diğer çeliklere kıyasla çok daha az ağırlık kaybeder. 300 saat boyunca bu çelik, geleneksel martensitik çeliklere göre yaklaşık %69 daha az ağırlık kaybeder. En sert çelik olmasa da, daha fazla enerji emer ve darbelere daha iyi dayanır. Bu, madencilik şirketlerinin ekipmanlarını daha uzun süre kullanabileceği ve onarımlara daha az para harcayabileceği anlamına gelir.

İpucu: Manganez çeliğinin vurulduğunda daha sert hale gelme yeteneği onu mükemmel hale getirirçeneli kırıcılarMadencilikte , hazneler ve gömlekler.

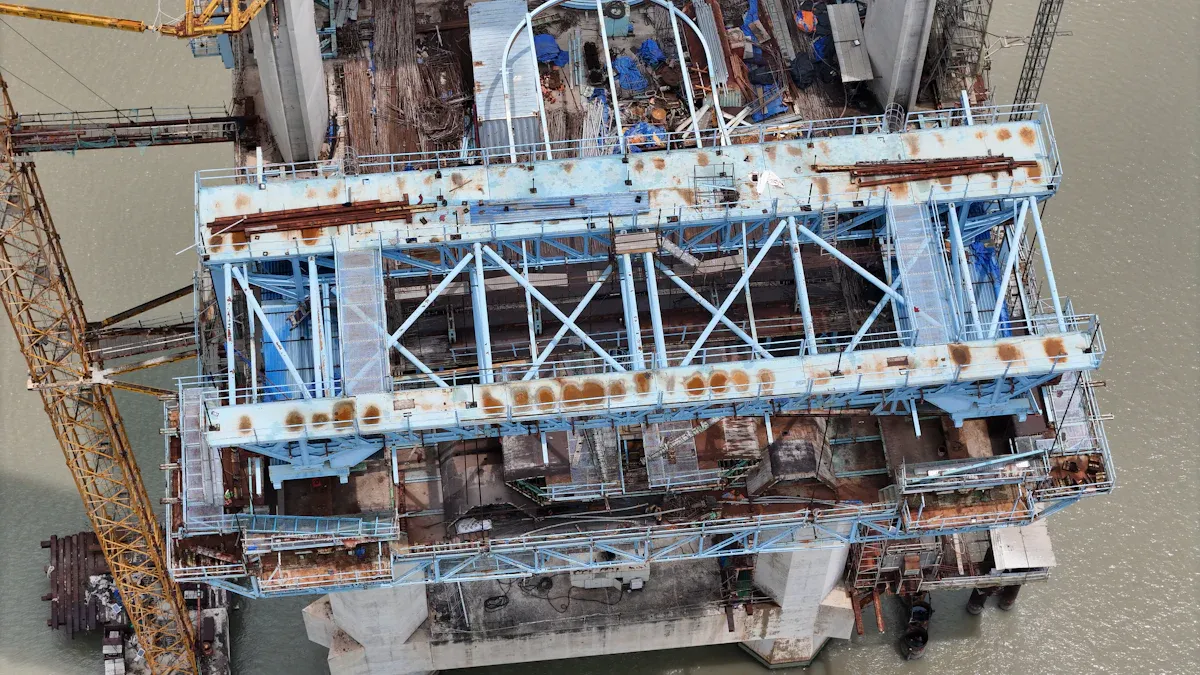

İnşaat Makinaları ve Altyapı

İnşaat sahaları güçlü ve güvenli ekipmanlara ihtiyaç duyar. Manganez çeliği her ikisini de sağlar. Makinelerin ağır yükleri ve zorlu koşulları kaldırmasına yardımcı olur. Aşağıdaki tablo, farklı manganez çeliği türlerinin inşaatta güvenliği ve dayanıklılığı nasıl artırdığını göstermektedir:

| Çelik Tipi | Mangan İçeriği (%) | Temel Faydalar |

|---|---|---|

| Hadfield Çelik | 12 – 14 | Yüksek aşınma direnci, iş sertleşmesi |

| Karbon-Manganez Çelik | Değişir | Güçlü, dayanıklı, kaynaklanması kolay |

İnşaatçılar kiriş ve kolonlarda düşük karbonlu manganez çeliği kullanır. Yüksek karbonlu olanlar ise ağır iş makinelerinde en iyi sonucu verir. Bu çelikler, her gün kullanılsa bile şeklini ve mukavemetini korur. İnşaat şirketleri, uzun ömürlü olması ve işçileri güvende tutması nedeniyle manganez çeliğini tercih eder.

Ulaştırma ve Demiryolu Endüstrisi

Trenler ve demiryolları, sürekli strese dayanabilen malzemelere ihtiyaç duyar. Hadfield çeliği gibi yüksek manganezli döküm çelikler, raylarda ve ray parçalarında iyi sonuç verir. Bu çelikler, trenler üzerinden geçtikçe daha da sertleşir. Araştırmacılar, krom eklemenin çeliği daha da sağlam ve dayanıklı hale getirdiğini keşfetti. Çeliğin mikro yapısı kullanım sırasında değişerek aşınma ve hasara karşı dayanıklı olmasını sağlar. Demiryolu şirketleri, güvenliği ve uzun ömrü nedeniyle manganez çeliğe güvenir. Bilgisayar modelleri, hızlı trenlerden gelen tekrarlanan yüklere dayandığını ve rayların güvenli ve sağlam kalmasını sağladığını göstermektedir.

- Yüksek manganlı çelikler ağır yükler altında kendiliğinden sertleşirler.

- Krom sertliği ve dayanıklılığı artırır.

- Mikro yapıdaki değişiklikler aşınma ve sürünmeye karşı direnç sağlar.

Not: Demiryolları, onarımları azaltmak ve trenlerin güvenli bir şekilde çalışmasını sağlamak için manganez çeliğine güvenir.

Manganez Çelik, ağır sanayide öne çıkıyor. Şirketler gerçek avantajlar görüyor:

- Yüksek darbe dayanımı ve aşınma direnci ekipmanların daha uzun süre çalışmasını sağlar.

- Endüksiyon ısıtma ve karbür takımlar gibi akıllı işleme yöntemleri verimliliği artırır.

- Dayanıklılığı ve sertleşme kabiliyeti ağır darbeleri emmeye ve aşınmaya karşı direnç sağlamaya yardımcı olur.

SSS

Manganez çeliğini bu kadar dayanıklı yapan nedir?

Manganez çeliği darbe aldığında daha da sertleşir.özel element karışımıKaba işlerde bile ezilmelere ve çatlaklara karşı dayanıklı olmasına yardımcı olur.

Manganez çeliği kolayca kaynaklayabilir veya kesebilir misiniz?

Manganez çeliğini kaynaklamak ve kesmek zorlu bir iş olabilir. İşçiler, çelik üzerinde çalışırken sertleştiği için özel alet ve yöntemler kullanırlar.

Manganlı çelik en çok nerede kullanılır?

Manganez çeliği madencilik, demiryolları ve inşaat sektörlerinde sıklıkla kullanılır. Makinelerin çok fazla darbeye ve aşınmaya maruz kaldığı yerlerde en iyi sonucu verir.

Gönderi zamanı: 19 Haz 2025