A koni kırıcıözellikle zorlu işleri halletmek için yüksek kaliteli malzemelere güvenirkonik kırıcı bileşenleriYapısında manganez çeliği, özellikle Hadfield çeliği hakimdir. Bu malzeme, kullanım sırasında sertleşen %12'den fazla manganez ile olağanüstü tokluk ve aşınma direnci sunar. Dökme demir ve seramik kompozitler de konik kırıcının dayanıklılığını artırarak, yoğun basınç ve aşındırıcı koşullara dayanmasını sağlar.

Önemli Çıkarımlar

- Manganez çeliğikonik kırıcıların ana malzemesidir. Çok sağlamdır ve aşınmaya karşı dayanıklıdır.

- Seramik karışımları gibi güçlü malzemeler, parçaların daha uzun ömürlü olmasını sağlar. Ayrıca konik kırıcıya da yardımcı olurlar.daha iyi çalışır ve daha az onarıma ihtiyaç duyar.

- Doğru malzemeleri seçmek ve ayarları doğru yapmak çok yardımcı olabilir. Bu, kırıcının iyi çalışmasını ve daha uzun ömürlü olmasını sağlar.

Konik Kırıcı Bileşenleri ve Malzemeleri

Manto ve İçbükeyler

Themanto ve içbükeylerKırılan malzemeyle doğrudan etkileşime giren kritik konik kırıcı bileşenleridir. Bu parçalar genellikle basınç altında sertleşen ve aşınmaya dayanıklı manganez çelikten yapılır. Manto ana şaftın üzerinde bulunurken, konkavlar etrafındaki sabit hazneyi oluşturur. Birlikte, kayaların sıkıştırılıp parçalandığı kırma odasını oluştururlar.

Performans raporları, bu bileşenlerin aşınma oranlarının cevher özellikleri ve işletme metrikleri gibi faktörlere bağlı olduğunu göstermektedir. İçbükey astarlardaki yüksek aşınma bölgeleri genellikle orta ve alt sıralarda görülürken, manto daha eşit dağılmış aşınmaya maruz kalmaktadır. Bu durum, dayanıklı malzemeler seçmenin ve bu bileşenlerin ömrünü uzatmak için kırıcı ayarlarını optimize etmenin önemini vurgulamaktadır.

Ana Mil ve Eksantrik Burç

Theana şaftve eksantrik burç, bir konik kırıcının işleyişinin omurgasını oluşturur. Ana şaft, mantoyu destekler ve kırma kuvvetini aktarır; eksantrik burç ise mantonun dairesel hareket etmesini sağlar. Bu bileşenler, genellikle yüksek basınç ve dönme kuvvetlerine dayanacak şekilde yüksek mukavemetli çelik ve bronz alaşımlarından üretilir.

- Eksantrik burçla ilgili yaygın sorunlar şunlardır:

- Yağlama yağının aşırı ısınması

- Hidrolik ünite eleklerindeki bronz talaşları

- Kırıcının tamamen kilitlenmesi

- Burç yanmasına katkıda bulunan faktörler:

- Uygunsuz yağlama

- Arızalı gömlekler veya yanlış yapılandırmalar

- Besleme malzemesinde aşırı ince tanecikler

Bir yanma meydana geldiğinde, teknisyenler sorunun temel nedenini belirlemeli, ana şaftı temizleyip cilalamalı ve hasarlı parçaların ölçümünü yaparak değiştirilmelidir. Doğru bakım, bu konik kırıcı bileşenlerinin verimli çalışmasını ve daha uzun ömürlü olmasını sağlar.

Çerçeve ve Tramp Serbest Bırakma Mekanizması

Çerçeve, tüm konik kırıcı bileşenleri için yapısal destek sağlar. Genellikle stabilite sağlamak ve ağır yüklere dayanmak için dökme çelik veya demirden yapılır. Tramp salınım mekanizması ise kırıcıyı metal döküntü gibi kırılamayan malzemelerin neden olduğu hasarlardan korur.

Bu mekanizma, basıncı tahliye etmek ve kırılamayan malzemenin güvenli bir şekilde geçmesini sağlamak için hidrolik sistemler kullanır. Üreticiler, dayanıklılık ve güvenilirlik sağlamak için bu parçalarda genellikle seramik kompozitler ve yüksek kaliteli çelik kullanırlar. İyi tasarlanmış bir çerçeve ve serbest bırakma mekanizması, kırıcının çalışma sırasındaki genel verimliliğine ve güvenliğine katkıda bulunur.

Bu Malzemeler Neden Kullanılıyor?

Dayanıklılık ve Aşınma Direnci

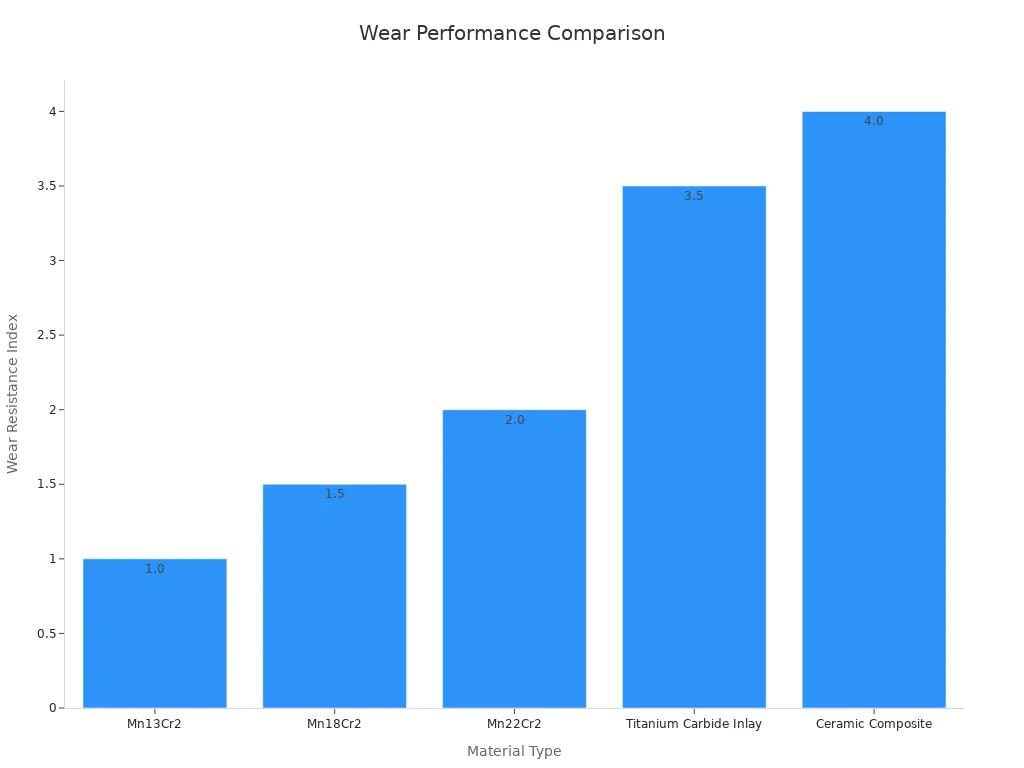

Konik kırıcı bileşenleri, çalışma sırasında aşırı aşınma ve yıpranmaya maruz kalır. Üreticiler, bununla mücadele etmek için aşağıdaki gibi malzemeler kullanır:manganez çelik ve seramik kompozitlerManganez çeliği, özellikle Mn13Cr2 ve Mn18Cr2 gibi çelikler, stres altında sertleşerek aşındırıcı malzemeleri ezmek için idealdir. Seramik kompozitler ise ultra yüksek sertlik sunar ve zorlu koşullarda bile keskin kırma özelliklerini korur.

| Malzeme Türü | Sertlik (HRC) | Aşınma Direnci Endeksi | Darbe Direnci | Beklenen Ömür (saat) |

|---|---|---|---|---|

| Mn13Cr2 | 18-22 | 1.0 | ★★★★★ | 800-1200 |

| Mn18Cr2 | 22-25 | 1.5 | ★★★★☆ | 1200-1800 |

| Seramik Kompozit | 60-65 | 4.0 | ★☆☆☆☆ | 3000-4000 |

Bu malzemeler kırıcının sık sık değiştirmeye gerek kalmadan uzun süreli kullanıma dayanmasını sağlayarak, duruş süresini ve bakım maliyetlerini azaltır.

Yüksek Basınç Uygulamaları için Güç

Konik kırıcılar, özellikle kuvars veya granit gibi sert malzemelerin işlenmesinde çok büyük basınç altında çalışırlar.Yüksek mukavemetli çelik ve titanyum karbürAna şaft ve manto gibi bileşenlerde genellikle dolgu malzemeleri kullanılır. Örneğin, titanyum karbür dolgu malzemeleri, geleneksel malzemelere kıyasla aşınma direncini 1,8 kat, darbe dayanıklılığını ise 8,8 kat artırır. Bu dayanıklılık, kırıcının performanstan ödün vermeden yüksek basınçlı uygulamaları karşılayabilmesini sağlar.

Çeşitli Kırma İhtiyaçlarına Uyum Sağlama

Farklı kırma görevleri, değişen koşullara uyum sağlayabilen malzemeler gerektirir. Örneğin, Mn18Cr2, mükemmel darbe direnci sayesinde, düzensiz ve safsızlık içeren malzemelerin işlenmesinde mükemmel performans gösterir. Seramik kompozitler, ultra sert malzemelerin ince kırılması için daha uygundur. Ayrık elemanlar yöntemi (DEM) gibi sayısal simülasyonlar kullanılarak yapılan performans testleri, dönme hızı ve koni açıları gibi parametrelerin optimize edilmesinin uyum kabiliyetini daha da artırabileceğini göstermiştir. Örneğin, bir Y51 koni kırıcı, 1,5°'lik bir sapma açısı ve 450 rad/dk'lık bir dönme hızıyla en yüksek üretkenliğe ulaşmıştır.

Doğru malzeme ve konfigürasyonların seçilmesiyle konik kırıcı bileşenleri verimliliği korurken çeşitli operasyonel talepleri karşılayabilir.

Malzemelerin Kırıcı Performansını Nasıl Etkilediği

Gelişmiş Verimlilik ve Uzun Ömür

Konik kırıcı bileşenlerinde kullanılan malzemeler, verimliliği artırmada ve makinenin ömrünü uzatmada büyük rol oynar. Manganez çeliği ve seramik kompozitler gibi yüksek kaliteli malzemeler, parçaların hızlı aşınmadan ağır hizmet koşullarına dayanmasını sağlar. Örneğin, aşınmaya dayanıklı malzemeler geleneksel malzemelere göre iki ila dört kat daha uzun ömürlü olabilir ve bu da sık sık değiştirme ihtiyacını azaltır.

| Kanıt | Tanım |

|---|---|

| Yüksek kaliteli malzemeler | Dayanıklı parçaların üretiminde kullanılır. |

| Aşınmaya dayanıklı malzemeler | Dayanıklılığı artırır, 2 ila 4 kat daha uzun süre dayanır. |

Dayanıklı malzemeler, çalışma sırasında enerji kaybını da azaltır. Araştırmalar, sağlam malzemelerden üretilen kırıcıların daha az aşınma ve yıpranma yaşadığını, bu sayede performanslarının uzun süre korunduğunu göstermiştir. Bu dayanıklılık, kırıcının zorlu koşullarda bile verimli bir şekilde çalışmasını sağlar.

| Kanıt | Tanım |

|---|---|

| Yüksek kaliteli konik kırıcılar | Aşınmaya dayanıklı malzemelerle uzun ömürlü olacak şekilde tasarlanmıştır. |

| Sağlam malzemeler | Daha az aşınma ve yıpranma sağlayarak verimliliği artırır. |

Azaltılmış Bakım ve Duruş Süresi

Sık bakım, operasyonları aksatabilir ve maliyetleri artırabilir. Üreticiler, güçlü ve aşınmaya dayanıklı malzemeler kullanarak onarım ihtiyacını en aza indirir. Örneğin, manganez çeliği stres altında sertleştiğinden, manto ve konkav gibi parçalar için idealdir. Bu özellik, aşınma oranını azaltarak kırıcının kesintisiz daha uzun süre çalışmasını sağlar.

1982 yılında yapılan geniş çaplı bir çalışma, üretim kırıcılarının kırılma enerjisini ve cevher kırılma özelliklerini ölçmüştür. Sonuçlar, yüksek kaliteli malzeme kullanımının işletme aksaklıklarını önemli ölçüde azalttığını göstermiştir. Çalışmadan elde edilen numuneler, yüksek enerjili sarkaç prosedürleriyle test edilmiş ve malzemelerin aşırı koşullara dayanma kabiliyeti doğrulanmıştır.

Ayrıca, malzeme seçimi kırıcının farklı boşluk seviyelerini ne kadar iyi işlediğini etkiler. Tam boşluklu ve sert kaya malzemeleriyle çalışan kırıcılar, gelişmiş üretim verimliliği gösterir. Öte yandan, yumuşak kaya malzemeleriyle düşük boşluklu operasyonlar genellikle değişken performansa yol açar ve daha sık ayarlama gerektirir.

| Kavite Seviyesi | Malzeme Türü | Gözlemlenen Etkiler |

|---|---|---|

| Düşük boşluk | Yumuşak kaya | Artan güç kullanımı. |

| Yüksek boşluk | Sert kaya | Geliştirilmiş indirgeme özellikleri. |

Geliştirilmiş Kırma Hassasiyeti

Doğru malzemeler, kırma işleminin hassasiyetini de artırır. Örneğin, seramik kompozitler uzun süreli kullanımdan sonra bile keskin kırma özelliklerini korur. Bu tutarlılık, kırıcının tek tip boyutta malzemeler üretmesini sağlar; bu da inşaat ve madencilik gibi sektörler için hayati önem taşır.

Otomatik boyut küçültme kontrol sistemleri hassasiyeti daha da artırır. Bu sistemlerle donatılmış kırıcılar, performans metriklerinde %38-46 daha az değişiklik yaşar. Tutarlı üretim, ortalama devre performansını %12-16 oranında artırarak kırıcıyı daha güvenilir hale getirir.

| Temel Bulgular | Performans Üzerindeki Etkisi |

|---|---|

| Otomatik boyut küçültme kontrolü | Performans metriklerinde %38-46 daha düşük varyasyon. |

| Üretimde tutarlılık | Devre performansında %12-16 artış. |

Gelişmiş malzemeler hassas mühendislikle bir araya getirilerek üretilen konik kırıcı bileşenleri olağanüstü performans sunar. Bu kombinasyon, kırma hassasiyetini artırmanın yanı sıra, makinenin çeşitli uygulamaların gereksinimlerini karşılamasını da sağlar.

Konik kırıcılarda kullanılan malzemeler, dayanıklılık ve verimlilik açısından hayati önem taşır. Manganez çeliği, karbon çeliği, seramik kompozitler ve döküm çelik, bu makinelerin zorlu uygulamaların üstesinden gelmesini ve zamanla aşınmaya karşı dayanıklı olmasını sağlar.

- Konik kırıcılar enerji verimliliğini %10-30 oranında artırarak işletme maliyetlerini düşürüyor.

- Kırıcılar, hazne tasarımındaki farklılıklara rağmen aynı malzeme boyutu için tutarlı üretkenliği korur.

- Sektör uzmanları, daha iyi performans ve uzun ömür için aşınan parçaların ve hazne yapılandırmalarının optimize edilmesinin önemini vurguluyor.

Doğru malzeme seçimi, kırıcı güvenilirliğini artırmanın yanı sıra, madencilik sektörünün yıllık 1,3 milyon tondan fazla taş işleme talebini de destekler. Tasarım ve operasyonel değişkenleri dengeleyen konik kırıcılar, çeşitli uygulamalarda tutarlı sonuçlar sunar.

SSS

Konik kırıcıların en önemli bileşenleri nelerdir?

Manto, konkavlar, ana şaft, eksantrik burç ve şasi temel bileşenlerdir. Her parça, kırma işleminde hayati bir rol oynar.

Malzemeler konik kırıcı bileşenlerinin performansını nasıl etkiler?

Yüksek kaliteli malzemeler dayanıklılığı artırır,aşınmayı azaltmakve verimliliği artırır. Zorlu koşullar altında bile kırıcının sorunsuz çalışmasını sağlar.

Mangan çeliği neden konik kırıcı bileşenlerinde yaygın olarak kullanılır?

Manganez çeliği, stres altında sertleşerek aşındırıcı malzemeleri ezmek için idealdir. Dayanıklılığı, manto ve konkavlar gibi kritik parçaların ömrünü uzatır.

Gönderi zamanı: 03-06-2025