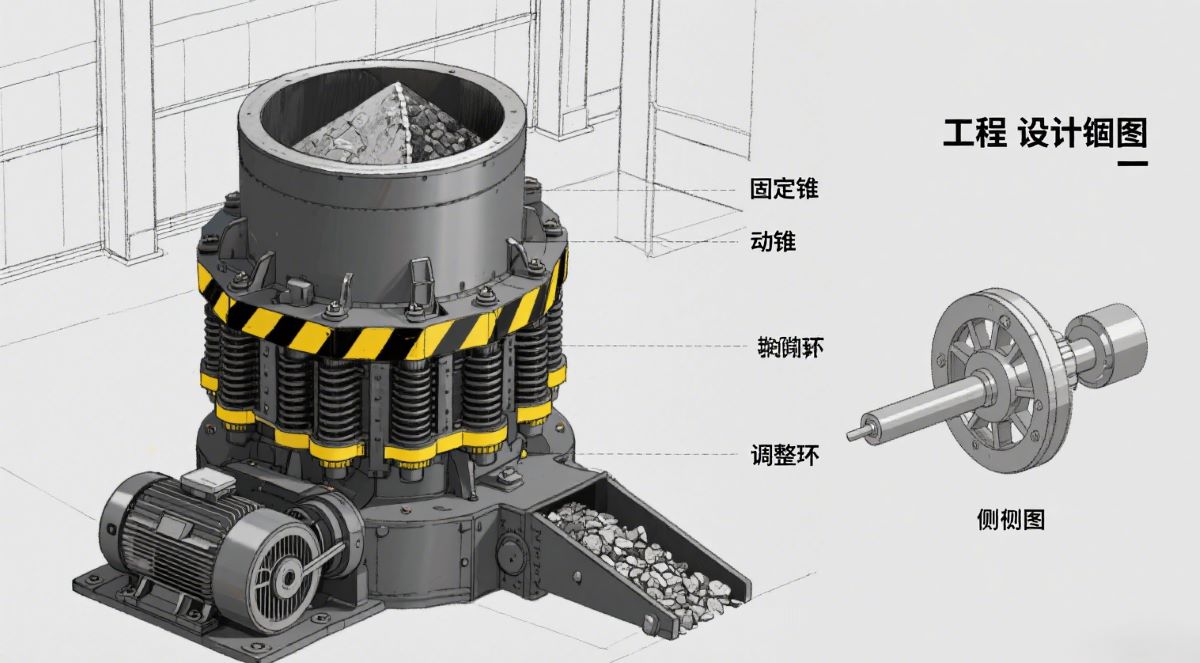

İnsanlar yer değiştirdiğinde güvenlik ilk sırada gelirkırıcı aşınma parçalarıÇalışanlar doğru araçları ve kişisel koruyucu ekipmanları kullanır. Üreticinin talimatlarını takip ederler.Konik Kırıcı Parçaları, Çeneli Kırıcı Çene Plakası Manganez Çelik, VeBronz ParçalarTakımlar kontrol ediyorÇeneli kırıcı pitmanİşe başlamadan önce. Hatalar kazalara yol açabilir.

Önemli Çıkarımlar

- Kazaları önlemek ve işçi güvenliğini sağlamak için aşınan parçaları değiştirmeden önce kırıcıyı mutlaka kapatın ve kilitleyin.

- Doğru araçları, kişisel koruyucu ekipmanı kullanın ve adım adım sökme ve takma prosedürlerini izleyin.hem çalışanları hem de ekipmanı koruyun.

- Güvenliği artırmak, kesinti süresini azaltmak ve ekip üyeleri arasında net iletişim ve düzenli eğitim sağlamakkırıcı parçalarının ömrünü uzatmak.

Güvenli Kırıcı Aşınma Parçaları Değişimi için Hazırlık

Makine Kapatma ve İzolasyon

Kırıcıya dokunmadan önce, makinenin tamamen kapalı olduğundan emin olunmalıdır. Ekipler ekipmanı kapatır ve tüm güç kaynaklarından izole eder. Bu adım, herkesi kazara çalıştırmalardan korur. Çalışanlar ihtiyaç duydukları tüm alet ve yedek parçaları toplar. Ayrıca, daha sonra sorunlara yol açabilecek herhangi bir hasar olup olmadığını kontrol ederler.

Uç:Başlamadan önce daima doğru kişisel koruyucu ekipmanı (KKD) giyin. Bunlara baret, güvenlik gözlüğü, eldiven, çelik burunlu bot ve yüksek görünürlüklü yelek dahildir. Gürültülü alanlarda işitme koruması da önemlidir.

Kilitleme/Etiketleme Prosedürleri

Kilitleme/Etiketleme (LOTO) prosedürleri, çalışanları beklenmedik enerji sızıntılarından korur. Ekipler, anahtarları ve vanaları sabitlemek için kilitler ve etiketler kullanır. Kimsenin kırıcıyı yanlışlıkla çalıştırmasını önlerler. Her çalışan kendi kilit ve etiketini güç kaynağına yerleştirir. Bu sayede herkes makinede kimin çalıştığını bilir.

- LOTO adımları genellikle şunları içerir:

- Kırıcıyı kapatın.

- Tüm enerji kaynaklarını izole edin.

- Her kaynağı kilitleyin ve etiketleyin.

- Makinenin başlatılamadığını doğrulamak için test edin.

Çalışma Alanının Temizlenmesi ve Düzenlenmesi

Temiz ve düzenli bir çalışma alanı kazaları önlemeye yardımcı olur. Çalışanlar, molozları, aletleri ve artık malzemeleri alandan kaldırır. Uygun aydınlatmayı kurar ve yürüyüş yollarının açık olduğundan emin olurlar. Ekipler, ağır yükler için vinç veya askı gibi uygun kaldırma ekipmanları kullanır.Kırıcı aşınma parçalarıİyi bir organizasyon herkesin daha hızlı ve güvenli çalışmasına yardımcı olur.

Aşınmış Kırıcı Aşınma Parçalarının Belirlenmesi

Görsel Muayene Teknikleri

Ekipler sorunları tespit etmek için ilk adım olarak görsel incelemeyi kullanırKırıcı aşınma parçalarıParçaları fırça, hava kompresörü veya su jetleriyle temizlerler. Bu, çatlakları, kırıkları veya pürüzlü yüzeyleri görmelerine yardımcı olur. İşçiler parlak noktalar, oluklar veya eksik parçalar ararlar. Aşınmış alanların derinliğini ve boyutunu kumpas veya ölçüm aletleriyle ölçerler. Her parçanın uyumunu ve hizasını kontrol etmek, sorunları erken tespit etmeye yardımcı olur. Düzenli temizlik ve muayene, sorunlar daha da kötüleşmeden önce tespit etmeyi kolaylaştırır.

Uç:Ayrıntılı bir bakım kaydı tutmak, ekiplerin kontrolleri ve değişimleri takip etmelerine yardımcı olur. Bu kayıt, planlamayı kolaylaştırır ve aşınma kalıplarını tespit etmeye yardımcı olur.

Aşınma ve Hasar Belirtilerini Tanıma

Çalışanlar, Kırıcı aşınma parçalarının bakıma ihtiyacı olduğunu gösteren yaygın belirtileri arar. Bu belirtiler arasında incelmiş metal, derin çizikler ve kırık kenarlar bulunur. Bazen parçalar, çalışma sırasında düzensiz aşınma veya garip sesler gösterir. Ekipler gevşek cıvataları veya hizasız parçaları kontrol eder. Ayrıca titreşim veya performans değişikliklerini de gözlemlerler. Değiştirilmesi gereken en yaygın parçalar arasında manganez çelik çene plakaları, krom çelik gömlekler ve alaşımlı çelik bileşenler bulunur.

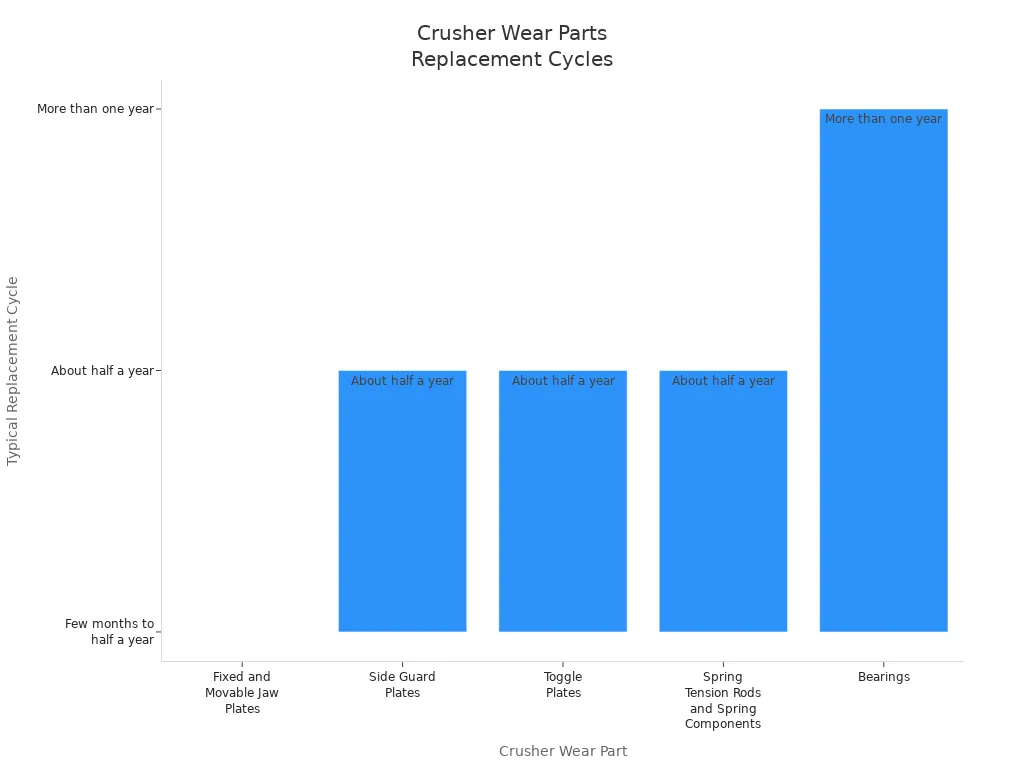

| Kırıcı Aşınma Parçası | Fonksiyon / Rol | Aşınma Özellikleri ve Nedenleri | Tipik Değiştirme Döngüsü |

|---|---|---|---|

| Sabit ve HareketliÇene Plakaları | Ezme sırasında büyük darbe yükleri taşıyan ana çalışma bileşenleri | Tekrarlanan darbe ve sürtünme nedeniyle özellikle orta ve alt kısımlarda ciddi aşınma | Kullanıma ve malzeme sertliğine bağlı olarak birkaç aydan yarım yıla kadar |

| Yan Koruma Plakaları | Kırıcı gövdesini malzeme darbelerinden koruyun | Malzeme darbesinden kaynaklanan aşınma | Yaklaşık yarım yıl, kullanım yoğunluğuna göre değişir |

| Geçiş Plakaları | Hareketli ve sabit çene plakalarını birbirine bağlayın; hasarı önlemek için sigorta parçaları görevi görür | Kırıcıyı korumak için aşırı yük altında kırılma; az sürtünmeyle kayan temas | Yaklaşık yarım yıl |

| Yay Gergi Çubukları ve Yay Bileşenleri | Ayar koltuğu ve sırt destek plakasını bağlayın; dengeyi koruyun ve titreşimi emer | Titreşim ve darbeyi tamponlayın; aşınma veya hasar zamanında değiştirme gerektirir | Yaklaşık yarım yıl |

| Rulmanlar | Çalışma sırasında radyal yükleri taşıyın | Uzun süreli yüksek yük altında aşınma; muayene ve değiştirme gerektirir | Genellikle bir yıldan fazla |

Değiştirme Zamanlamasının Belirlenmesi

Ekipler, aşınma modellerini anlamak ve bakım programları oluşturmak için ekipman tedarikçileriyle birlikte çalışır. Parçaların uyumunu korumak ve arıza riskini azaltmak için genellikle manto ve koni astarlarını aynı anda değiştirirler. Aşınma oranlarını izlemek ve değişimleri planlamak, parça ömrünü en üst düzeye çıkarmaya ve arıza süresini en aza indirmeye yardımcı olur. Düzenli denetimler, temizlik ve yağlama ve hizalama kontrolleri gibi önleyici bakımlar, kırıcıların güvenli bir şekilde çalışmasını sağlar. Sık yapılan kontroller, ekiplerin sorunları erken tespit etmesine ve maliyetli onarımlardan kaçınmasına yardımcı olur.

Kırıcı Aşınma Parçalarının Güvenli Şekilde Çıkarılması ve Takılması

Doğru Araç ve Gereçleri Kullanmak

Doğru araçları seçmek güvenlik ve verimlilik açısından büyük fark yaratır. Ekipler, Kırıcı aşınma parçalarını söküp takmak için anahtarlar, tork anahtarları ve hizalama araçları kullanır. Vinç veya kaldırma tertibatı gibi kaldırma cihazları, ağır çene plakalarını yaralanma riski olmadan taşımaya yardımcı olur. Birçok tesis artık LockLift™ ve Safe-T Lift™ gibi özel kaldırma sistemleri kullanmaktadır. Bu sistemler, sıkı Avustralya standartlarına uygundur ve çalışanların tehlikeli olabilen kaldırma kulplarına kaynak yapmaktan kaçınmasına yardımcı olur. LockLift™, işlemi daha hızlı ve daha güvenli hale getiren patentli bir torç halkası kullanır. Safe-T Lift™, çalışanların kırma odasına girmeden astarları çıkarmasına olanak tanır ve bu da herkesi tehlikeden uzak tutar.

Uç:Başlamadan önce aletlerinizi ve kişisel koruyucu ekipmanlarınızı mutlaka kontrol edin. Baret, koruyucu gözlük, eldiven, çelik burunlu bot ve toz maskesi, düşen moloz ve toza karşı koruma sağlar.

Adım Adım Kaldırma İşlemi

Net bir sökme işlemi herkesin güvenliğini sağlar ve ekipmana gelebilecek hasarı önler. Önde gelen üreticiler şu adımları önermektedir:

- Gücü kesin ve kilitleme/etiketleme cihazlarını uygulayın. Bu, kırıcının yanlışlıkla çalışmasını önler.

- Makineyi çalıştırıp kapalı olduğundan ve tüm hareketli parçaların durduğundan emin olun.

- Güvenlik kapaklarını veya panellerini doğru aletlerle çıkarın.

- Cıvataları çapraz şekilde gevşetin. Bu, parçalarda stres oluşmasını önler.

- Eski gömlekleri veya çene plakalarını dikkatlice kaldırmak için kaldırma ekipmanını kullanın.

- Çıkarılan parçalarda çatlak veya hasar olup olmadığını kontrol edin. Olağandışı bir durum varsa not edin.

- Montaj yüzeylerini temizleyerek pas, gres veya kalıntıları temizleyin.

Bu adımların izlenmesi takımların hatalardan kaçınmasına yardımcı olur veKırıcı aşınma parçalarıbir sonraki kurulum için iyi durumda.

Yeni Aşınma Parçalarının Güvenli Şekilde Takılması

Doğru montaj, güvenli sökme işlemi kadar önemlidir. Ekipler, hizalama aletleri kullanarak yeni Kırıcı aşınma parçalarını hizalar. Cıvataları üreticinin önerdiği torka göre sıkarlar. Bu, düzensiz aşınmaya ve hatta ekipman arızasına neden olabilecek hizalama hatalarını önler. Doğru malzemeleri kullanmak ve talimatları izlemek, aşırı ısınma, titreşim ve tıkanmaları önlemeye yardımcı olur. Ekipler ayrıca uygun yağlamayı kontrol eder ve tüm sensör ve kontrol sistemlerinin çalıştığından emin olur. Bu adımları atlamak, daha yüksek bakım maliyetlerine ve daha fazla aksama süresine yol açabilir.

Not:Yanlış hizalanmış veya kötü monte edilmiş parçalar daha hızlı aşınır ve kırıcıya zarar verebilir. Hizalamayı ve cıvata sıkılığını her zaman iki kez kontrol edin.

Ekip Koordinasyonu ve İletişimi

İyi bir ekip çalışması, işi güvenli ve verimli tutar. Duruş optimizasyon programları, planlama, eğitim ve net iletişimin ekiplerin daha hızlı ve daha az hatayla işi bitirmesine yardımcı olduğunu göstermektedir. Herkes rolünü bilir ve herkes aynı güvenlik adımlarını izler. Ekipler kritik olmayan görevleri ortadan kaldırır ve en önemli olana odaklanır. Bazı madenlerde, daha iyi koordinasyon sayesinde duruş süreleri neredeyse yarı yarıya azalmıştır. Düzenli denetimler ve bakım programları, ancak herkes uyum içinde olduğunda işe yarar. Operatörler, bakım çalışanları ve uzmanlar, Kırıcı aşınmış parçalarını güvenli ve zamanında değiştirmek için birlikte çalışmalıdır.

Herkes iletişim halinde olduğunda ve ekip halinde çalıştığında kaza riski azalır ve kırıcı daha iyi çalışır.

Kırıcı Aşınma Parçalarının Değişim Sonrası Kontrolleri

Test ve İlk Çalıştırma

Yeni Kırıcı aşınma parçaları takıldıktan sonra, ekip dikkatli bir test çalıştırması yapmalıdır. Kırıcıyı durdurup kilitlerken, her parçanın ağırlığını kontrol eder ve kaldırma ekipmanının bu parçaları kaldırabileceğinden emin olurlar. İşçiler, parçaları sabitlemek ve kaldırma deliklerini incelemek için özel aletler kullanırlar.yanak plakalarıKırıcı çalışmaya başladığında, garip sesler olup olmadığını dinler ve herhangi bir sarsıntı olup olmadığını kontrol ederler. Ürün boyutunu ve kalitesini kontrol ederler. Bir sorun varsa, makineyi durdurup sorun olup olmadığını kontrol ederler. Ekipler ayrıca yağ seviyelerinin ve basıncının doğru olduğundan emin olmak için yağlama sistemini de kontrol eder. Bu ilk test, sorunların daha büyük sorunlara dönüşmeden önce tespit edilmesine yardımcı olur.

Son Muayene ve Ayarlamalar

Son bir kontrol, her şeyin gerektiği gibi çalıştığından emin olur. Çalışanlar, rotorlar, gömlekler, yataklar ve yanak plakaları gibi tüm kritik parçaları inceler. Hasar veya aşınma belirtileri ararlar. Ekip, cıvata ve bağlantı elemanlarının sıkı olup olmadığını ve parçaların birbirine iyi oturup oturmadığını kontrol eder. Ayrıca enerji kullanımında değişiklik veya tıkanıklık olup olmadığını da kontrol ederler. Herhangi bir sorun bulurlarsa, hızlı ayarlamalar yaparlar. Düzenli kontroller ve yedek parçaların hazır bulundurulması, kırıcının sorunsuz çalışmasına yardımcı olur.

Uç:Çene kalıplarını 50-200 saatte bir, ardından her 400-500 saatte bir döndürerek ömürlerini uzatın ve performanslarını yüksek tutun.

Dokümantasyon ve Kayıt Tutma

İyi kayıtlar, ekiplerin Kırıcı aşınma parçalarının sağlığını takip etmesine yardımcı olur. Çalışanlar, aşınma desenlerini izlemek için aylık fotoğraflar çekerler. Kırıcının markası, modeli, seri numarası ve konumu gibi bilgileri kaydederler. Ayrıca, muayene tarihlerini, işi kimin yaptığını ve kırıcının son kontrolden bu yana kaç saat çalıştığını kaydederler. Ekipler, bu bilgileri depolamak ve zaman içinde karşılaştırmak için dijital araçlar kullanırlar. Bu kayıtlar, eğilimleri tespit etmeye, gelecekteki bakımları planlamaya ve güvenlik kurallarına uymaya yardımcı olur.

Kırıcı Aşınma Parçaları için Eğitim ve Bakım

Düzenli Antrenmanın Önemi

Düzenli eğitim, Crusher aşınma parçalarıyla çalışırken herkesin güvende ve kendinden emin olmasını sağlar. Güçlü bir eğitim programı birçok konuyu kapsar:

- Ekipler, aşırı yüklenmeyi önlemek için kırıcılara doğru şekilde malzeme beslemeyi öğreniyor.

- Herkesin baret, güvenlik gözlüğü ve toz maskesi gibi kişisel koruyucu ekipman kullanması zorunludur.

- Çalışanlar, yasak bölgelerden uzak durmak ve işaretleri takip etmek gibi şantiye güvenlik kurallarını anlıyor.

- Eğitim günlük denetimleri içerir,aşınan parça kontrollerive kilitleme/etiketleme adımlarının nasıl kullanılacağı.

- Operatörler uzaktan kumandalar ve otomatik kapanma sistemleri gibi yeni araçları kullanabiliyor.

- Sürekli öğrenme ve sertifikasyon, çalışanların yeni ekipman ve güvenlik kurallarına ayak uydurmasına yardımcı olur.

- İyi eğitilmiş ekipler daha az kaza yapar ve makinelerin daha uzun süre çalışmasını sağlar.

Uygun eğitim aynı zamanda parçaların doğru şekilde nasıl tutulacağını ve takılacağını da öğretir, bu da hasarı önlemeye ve herkesin güvenliğini sağlamaya yardımcı olur.

Planlı Bakım Uygulamaları

Planlı bakımKırıcının aşınan parçalarının daha uzun süre dayanmasını sağlar ve kırıcının sorunsuz çalışmasını sağlar. Ekipler, aşağıdakileri içeren bir planı takip eder:

- Aşınma desenlerini incelemek ve çatlak veya gevşek cıvataları kontrol etmek.

- Yatakların yağlanması ve gömleklerin her hafta veya ayda bir kontrol edilmesi.

- Aşınmayı ölçmek ve sorunları erken tespit etmek için özel aletler kullanıyoruz.

- Kırıcı ayarlarının yapılması ve beslemenin eşit olduğundan emin olunması.

- Parçaların doğru şekilde takılması ve hizalamanın kontrol edilmesi.

- Herkese güvenli çalışma ve aşınmanın tanınması konusunda eğitim verilmesi.

- Güvenilir tedarikçilerden kaliteli parçalar kullanıyoruz.

- Stokta fazladan parça bulundurmak ve yazılımla takip etmek.

İyi bir bakım programı aynı zamanda temizlik, titreşim kontrolü ve parçaların toz ve nemden korunmasını da içerir.

Sürekli İyileştirme ve Güvenlik Kültürü

Sürekli iyileştirme, her zaman daha iyi çalışma yöntemleri aramak anlamına gelir. Ekipler, parçaları daha hızlı ve daha az riskle değiştirmek için yeni araçlar ve daha güvenli prosedürler kullanır. Gürültüyü ve titreşimi azaltan, işi daha güvenli hale getiren malzemeler seçerler. Düzenli izleme, ekiplerin aşınmış parçaları sorun yaratmadan önce değiştirmelerine yardımcı olur. Güçlü bir güvenlik kültürü gerçek faydalar sağlar:

- Daha az kaza ve arıza

- Daha düşük bakım maliyetleri

- Daha az kesinti

- Daha iyi çalışan morali

Önleyici bakıma harcanan her dolar, onarımlarda on dolara kadar tasarruf sağlayabilir. Güvenli bir iş yeri, herkesin işini en iyi şekilde yapmasına yardımcı olur.

Kırıcı aşınan parçalarının değiştirilmesinde güvenlik her adımda önemlidir. Ekipler güvenli prosedürleri hazırlar, denetler ve uygular. Montajdan sonra parçaları kontrol eder ve yeni beceriler öğrenmeye devam ederler. Üretici talimatlarına harfiyen uymak, kazaları önlemeye ve ekipmanın daha uzun süre çalışmasını sağlamaya yardımcı olur.

İyi alışkanlıklar paradan tasarruf sağlar ve çalışanları korur.

- Başlamadan önce hazırlanın

- Parçaları sık sık inceleyin

- Güvenli sökme ve takma adımlarını kullanın

- Değiştirdikten sonra her şeyi kontrol edin

- Ekipleri düzenli olarak eğitin

SSS

Ekipler kırıcı aşınma parçalarını ne sıklıkla denetlemelidir?

Ekipler her hafta aşınan parçaları kontrol eder. Düzenli denetimler, hasarların erken tespit edilmesine ve kırıcının güvenli bir şekilde çalışmasına yardımcı olur.

Herkesin ihtiyaç duyduğu kişisel koruyucu donanımlar nelerdir?

Çalışanlar baret, koruyucu gözlük, eldiven, çelik burunlu bot ve yüksek görünürlüklü yelek giyerler. Gürültülü alanlarda işitme koruması faydalıdır.

Eski kırıcı aşınan parçaları tekrar kullanabilir miyiz?

Hayır, takımlar aşınmış parçaları tekrar kullanmamalıdır. Eski parçalar kolayca kırılır ve güvenlik risklerine neden olur. Her zaman yeni, üretici onaylı yedek parçalar kullanın.

Gönderi zamanı: 13 Ağustos 2025