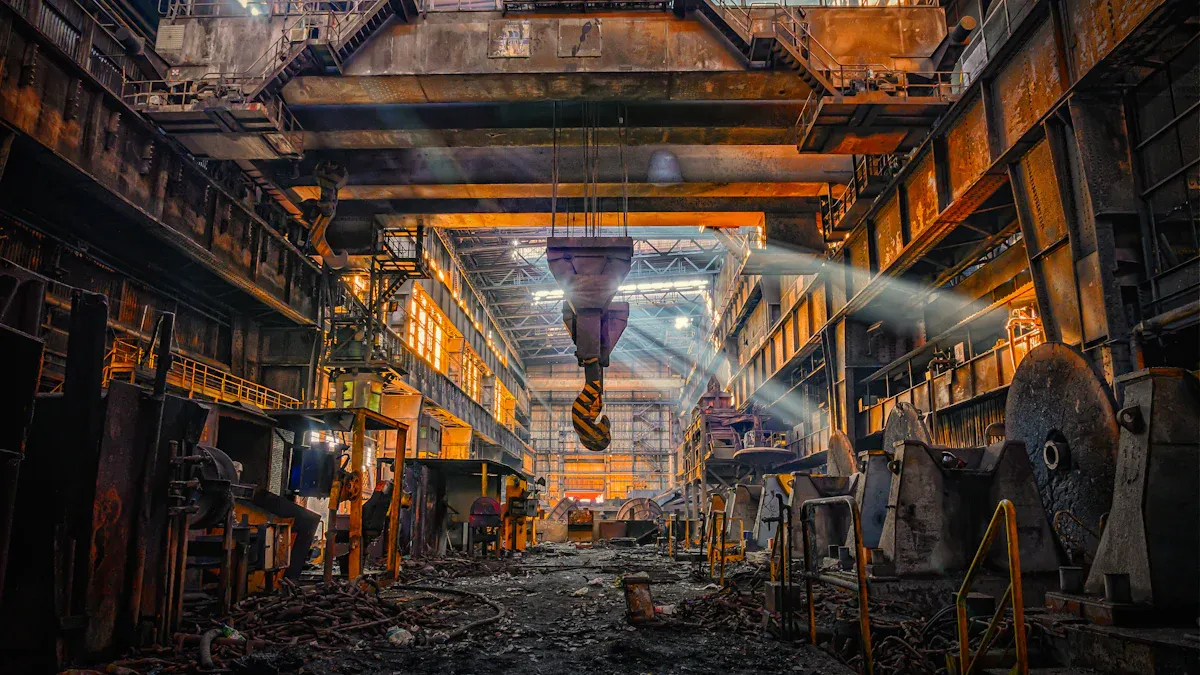

Manganez çeliği, olağanüstü mukavemeti ve dayanıklılığıyla metalurji ve ağır sanayide devrim yaratmıştır. Sir Robert Hadfield tarafından 1882 yılında keşfedilen bu alaşım, demir, karbon ve manganezi birleştirerek diğerlerinden farklı bir malzeme oluşturur. Darbe altında sertleşme özelliği, onu alet, makine ve inşaat uygulamaları için çığır açan bir malzeme haline getirmiştir.

Manganez çeliğinin dikkat çekici özellikleri, manganezin çelik üretimindeki kritik rolünden kaynaklanmaktadır. Sadece kükürt ve oksijen gibi safsızlıkları gidermekle kalmaz, aynı zamanda sertliği ve aşınma direncini de önemli ölçüde artırır. Zamanla, ısıl işlemler ve son teknoloji üretim teknikleri gibi gelişmeler, manganezin potansiyelini daha da artırmıştır.manganez çelik sac, manganez çelik levha, Vemanganez çelik gömlekleri.

Günümüzde manganez çeliği vemanganez çelik levhaMadencilik ve demiryolları gibi yüksek darbe dayanımı gerektiren endüstrilerde temel malzeme olarak hizmet vermeye devam etmektedir.

Önemli Çıkarımlar

- Manganez çeliği1882 yılında Sir Robert Hadfield tarafından icat edildi.

- Çok güçlüdür ve vurulduğunda daha da sertleşir, bu da onu zorlu işler için ideal kılar.

- Bessemer işlemi, manganez çeliğini safsızlıklardan arındırarak daha iyi hale getirdi.

- Bu işlem aynı zamanda çeliğin daha güçlü ve daha uzun ömürlü olmasını sağladı.

- Manganez çeliği madencilikte, demiryollarında ve inşaatta kullanılır çünküaşınmaya karşı dayanıklıdır.

- Dayanıklılığı, onarım maliyetlerinin düşmesine ve ekipmanların daha uzun ömürlü olmasına yardımcı olur.

- Alaşımları karıştırmanın ve çeliğin performansını artırmanın yeni yolları günümüzde yaygınlaşıyor.

- Mangan çeliğinin geri dönüşümü kaynakların korunması ve gezegene yardım açısından önemlidir.

Manganez Çeliğinin Kökenleri

Sir Robert Hadfield'ın Keşfi

Manganez çeliğinin hikâyesi, 1882'de çığır açan bir keşif yapan İngiliz metalurji uzmanı Sir Robert Hadfield ile başlar. Hadfield, çeliğe manganez eklemenin olağanüstü özelliklere sahip bir alaşım oluşturduğunu keşfetmiştir. Geleneksel çeliğin aksine, bu yeni malzeme hem sert hem de toktu, bu da onu yüksek darbeli uygulamalar için ideal kılıyordu.

Hadfield'ın çalışmaları zorluklardan uzak değildi. Başlangıçta, manganez çeliğinin işlemeye dirençli olduğunu ve tavlanamayacağını fark etti; bu da onunla çalışmayı zorlaştırıyordu. Ancak bu engeller onu caydırmadı. Aksine, alaşımın benzersiz doğasını ve endüstrilerde devrim yaratma potansiyelini vurguladı.

- Manganez çeliğinin tokluğu ve kendi kendini sertleştirme özellikleri onu diğer malzemelerden ayırır.

- Hadfield'in bulguları, bu dikkat çekici özelliklerden sorumlu temel elementin manganez olduğunu vurguladı.

İlk Deneyler ve Alaşım Geliştirme

Hadfield'ın keşfi, alaşımı geliştirmek ve davranışını anlamak için bir dizi deney başlattı. Araştırmacılar, manganezin karbon ve demir gibi diğer elementlerle nasıl etkileşime girdiğine odaklandı. Bu ilk çalışmalar, bugün bildiğimiz manganez çeliğinin temelini oluşturdu.

1887 yılından itibaren manganez çelik külçeleriyle ilgili ilk uygulama, külçeleri Bay Potter'ın bahsettiği sıcaklıklardan çok daha yüksek bir sıcaklığa ısıtmaktı. 1900 yılından çok önce, bu tür dövülmüş ve haddelenmiş ürünlerden binlerce ton üretilmiş ve kullanılmıştır. Yazarın 1893 yılında bu Enstitüye sunduğu "Demir Alaşımları, Manganez Çelik Özel Referansı" başlıklı makalede, demir yolu akslarına dövülerek ve demiryolu lastiklerine haddelenerek uygulanan manganez çeliğinin tüm ayrıntıları ve fotoğrafları yer almaktadır.

Araştırmacılar deneyler yaptıkça, alaşımın faz geçişleri ve mikro yapısı hakkında büyüleyici ayrıntılar keşfettiler. Örneğin, bir çalışmada dövme için tasarlanmış orta manganlı bir alaşım incelendi. Bulgular, ısıtma oranlarının ve ıslatma sürelerinin malzemenin özelliklerini nasıl etkilediğini ortaya koydu:

| Bulgular | Tanım |

|---|---|

| Faz Geçişleri | Çalışmada dövme için tasarlanmış orta-Mn alaşımı olan 0.19C-5.4Mn-0.87Si-1Al'deki faz geçişleri üzerinde durulmuştur. |

| Tutarsızlıklar | Araştırmada termodinamik simülasyonlar ile deneysel sonuçlar arasındaki tutarsızlıklar vurgulanarak, ısıtma oranlarının, ıslatma sürelerinin ve ilk mikro yapının dikkatli bir şekilde değerlendirilmesi gerekliliği vurgulandı. |

Bu deneyler, manganez çeliğinin bileşiminin iyileştirilmesine yardımcı olarak onu endüstriyel kullanım için daha güvenilir ve çok yönlü hale getirdi.

Patentleme ve İlk Başvurular

Hadfield'ın çalışmaları, patentlenmesiyle sonuçlandımanganez çeliği1883 yılında, alaşımın pratik uygulamalara geçişinin başlangıcı oldu. Alaşımın darbe altında sertleşme kabiliyeti, onu madencilik ve demiryolları gibi endüstriler için çığır açan bir araç haline getirdi.

Manganez çeliğinin en eski kullanımlarından biri demiryolu rayları ve akslarıydı. Dayanıklılığı ve aşınmaya karşı direnci, onu ağır yükleri ve trenlerin sürekli sürtünmesini taşımak için ideal hale getirmişti. Zamanla üreticiler, onu başka amaçlar için de kullanmaya başladılar.yüksek etkili araçlarve makineleşme, sanayi tarihindeki yerini daha da sağlamlaştırdı.

Hadfield'ın buluşu yalnızca yeni bir malzeme yaratmakla kalmadı, aynı zamanda metalurjide yeni bir çağın kapılarını açtı. Manganez çeliği, bilim ve endüstrinin gerçek dünyadaki sorunları çözmek için el ele çalışabileceğini kanıtlayarak ilerlemenin simgesi haline geldi.

Manganez Çelik Teknolojisindeki Gelişmeler

Bessemer Süreci ve Rolü

TheBessemer sürecimanganez çeliğinin erken gelişiminde önemli bir rol oynamıştır. 19. yüzyılın ortalarında ortaya çıkan bu yenilikçi çelik üretim yöntemi, üreticilerin karbon ve silisyum gibi safsızlıkları gidererek çeliği daha verimli bir şekilde üretmelerini sağlamıştır. Sir Robert Hadfield çelikte manganez ile deneyler yaptığında, Bessemer işlemi alaşımı rafine etmek için önemli bir araç haline gelmiştir.

Çelik üreticileri, manganezi sürece dahil ederek, daha yüksek mukavemet ve dayanıklılığa sahip bir malzeme yaratabildiler. Bu süreç aynı zamanda, geleneksel çeliği zayıflatan kükürt ve oksijenin de ortadan kaldırılmasına yardımcı oldu. Bu çığır açan gelişme, manganez çeliğinin endüstriyel uygulamalarda yaygın olarak benimsenmesinin temelini attı.

İş Sertleştirme Özellikleri Açıklandı

Manganez çeliğinin en ilgi çekici özelliklerinden biri, darbe altında sertleşebilme kabiliyetidir. İş sertleşmesi olarak bilinen bu özellik, malzeme deformasyona uğradığında ortaya çıkar. Yüzey gerilime maruz kaldıkça daha sert ve aşınmaya karşı daha dayanıklı hale gelir.

Çalışmalar, bu etkinin sıcaklık ve malzemenin mikro yapısı gibi faktörlerden etkilendiğini göstermiştir. Örneğin, düşük karbonlu, yüksek manganezli çelikler üzerinde yapılan araştırmalar, mekanik ikizleme ve martenzitik dönüşümlerin mukavemet ve sünekliği önemli ölçüde artırdığını ortaya koymuştur.

| Bakış açısı | Tanım |

|---|---|

| Malzeme | Düşük C yüksek manganez çelikler |

| Deformasyon Sıcaklıkları | -40 °C, 20 °C, 200 °C |

| Gözlemler | Gerilim kaynaklı dönüşümler ve mekanik ikizleme özellikleri geliştiriyor. |

| Bulgular | Sıcaklık, gerinim sertleşmesi davranışını ve mikro yapı evrimini etkiler. |

Bu eşsiz özellik manganez çeliğini madencilik ve inşaat gibi yüksek darbeli ortamlar için ideal hale getirir.

Alaşım Bileşimindeki İyileştirmeler

Yıllar boyunca araştırmacılarkompozisyonu rafine ettiPerformansını artırmak için manganez çeliğinin kullanılması. Alüminyum ve silikon gibi elementlerin eklenmesi önemli ilerlemelere yol açmıştır. Örneğin, alüminyum içeriğinin artırılması akma dayanımını ve aşınma direncini artırırken, sünekliği azaltabilir.

| Alaşım Bileşimi | Isıl İşlem Sıcaklığı | Aşınma Direnci | Bulgular |

|---|---|---|---|

| Silikon | 700 °C | Geliştirilmiş | Yüksek darbe yükü altında en iyi aşınma direnci. |

| Orta Manganez Çelik | Çeşitli | Analiz edildi | Kompozisyon ve özellikleri birbirine bağlayan çerçeve. |

Bu iyileştirmeler manganez çeliğini daha çok yönlü hale getirerek modern endüstrinin temel taşlarından biri olarak kalmasını sağlamıştır.

Manganez Çeliğinin Endüstriyel Uygulamaları

Madencilik ve Taş Ocağı Ekipmanları

Manganez çeliği, madencilik ve taş ocağı operasyonlarında hayati bir rol oynar. Yüksek aşınma direnci ve darbe altında sertleşme kabiliyeti, onu her gün zorlu koşullarla karşılaşan ekipmanlar için ideal bir malzeme haline getirir. Bu endüstrilerdeki alet ve makineler genellikle aşındırıcı malzemeler, ağır yükler ve sürekli sürtünmeyle karşı karşıyadır. Manganez çeliği, ekipmanların ömrünü uzatarak ve bakım maliyetlerini düşürerek bu zorluğun üstesinden gelir.

İşte bazı yaygın uygulamalar:

- Kırıcı çeneleri:Bu bileşenler kayaları ve cevherleri ezerek yoğun basınç ve darbeye dayanıklıdır. Manganez çeliği daha uzun ömürlü olmalarını sağlar.

- Grizzly ekranları:Malzemeleri ayıklamak için kullanılan bu elekler, manganez çeliğinin tokluğundan ve aşınmaya karşı direncinden faydalanır.

- Taş şutları:Bu kanallar, malzemeleri makineler içerisinden geçirirken, manganez çeliği de sürekli akıştan kaynaklanan erozyonu önlüyor.

- Kürek kovaları: Madencilikte, kürek kovaları ağır kaya ve moloz yüklerini taşır. Manganez çeliği bunların dayanıklı ve güvenilir olmasını sağlar.

Bu uygulamalarda manganez çeliği kullanılarak endüstriler, verimliliği korurken zamandan ve paradan tasarruf sağlar. Benzersiz özellikleri onu madencilik ve taş ocağı ekipmanları için vazgeçilmez kılar.

Demiryolu Rayları ve Ağır Makineler

Demiryolları, rayları ve bileşenleri için manganez çeliğine güvenir. Bu malzemenin tokluğu ve aşınma direnci, onu trenlerin sürekli sürtünmesi ve ağır yükleriyle başa çıkmak için ideal kılar. Demiryolu ağlarının küresel olarak yaygınlaşması ve modernleşmesi, bu çeliğe olan talebi daha da artırmıştır.

Ostenitik manganez çeliği pazarından gelen raporlar, demir yolu sektöründe yaygın kullanımını vurgulamaktadır. Üreticiler, tekrarlanan darbelere dayanıklı, dayanıklı raylar, makaslar ve geçitler üretmek için bu çeliği kullanmaktadır. Bu koşullara dayanma kabiliyeti, sorunsuz operasyonlar sağlar ve sık sık değiştirme ihtiyacını azaltır.

Demiryolu sektörünün büyümesi, ağır makinelerde manganez çeliğine olan talebi de artırmıştır. Lokomotifler ve yük vagonları, yüksek gerilim ve darbeye dayanıklı bileşenler gerektirir. Manganez çeliği, eşsiz bir performans sunarak bu uygulamalar için tercih edilen bir seçenek haline gelmiştir.

Ulaştırma altyapısına yapılan yatırımlar, manganez çelik teknolojisindeki yenilikleri teşvik etmeye devam ediyor. Demiryolları genişledikçe, bu malzeme sektörün temel taşı olmaya devam ederek verimlilik ve güvenilirliği garanti ediyor.

İnşaat ve Yüksek Etkili Aletler

İnşaat sahaları zorlu ortamlardır ve kullanılan aletlerin daha da dayanıklı olması gerekir. Manganez çeliği, eşsiz dayanıklılık ve darbe direnci sunarak bu alanda öne çıkar. Yıkım ekipmanlarından ekskavatör dişlerine kadar uygulamaları geniş ve çeşitlidir.

Örneğin, yüksek darbeli aletleri ele alalım. Matkap uçları ve kesici ağızları kullanım sırasında sürekli strese maruz kalır. Manganez çeliği, sert yüzeylere uzun süre maruz kaldıklarında bile keskin ve işlevsel kalmalarını sağlar. Benzer şekilde, buldozer ve yükleyici gibi inşaat makineleri de manganez çeliğinin aşınma ve yıpranmaya karşı dayanıklılığından faydalanır.

Manganez çeliği, takımların yanı sıra yapısal bileşenlerde de kullanılır. Köprüler, kirişler ve diğer yük taşıyıcı elemanlar, ağır yükler altında stabilitesini korumak için onun gücüne güvenir. Çok yönlülüğü, dayanıklılık ve güvenilirliğin vazgeçilmez olduğu inşaat sektöründe onu değerli bir varlık haline getirir.

Manganez çeliğini inşaat ve yüksek darbeli aletlere entegre ederek, endüstriler zorlu projelerin üstesinden güvenle gelebilir. Eşsiz özellikleri, onu inşaatçıların ve mühendislerin güvendiği bir malzeme haline getirir.

Manganez Çeliğinin Diğer Malzemelerle Karşılaştırılması

Dayanıklılık ve Darbe Direncinde Avantajlar

Manganez çeliği, olağanüstü dayanıklılığı ve darbeye dayanıklılık özelliğiyle öne çıkar. Benzersiz bileşimi şunları içerir:yüksek manganez seviyelerive karbon, sert bir öze sahipken yüzeyde sertleşmesini sağlar. Bu kombinasyon, onu madencilik ve inşaat gibi yüksek darbeli ortamlar için ideal hale getirir.

Diğer birçok malzemenin aksine, manganez çeliği gerilim altında önemli miktarda enerji emebilir. İş sertleşmesi olarak bilinen bu özellik, zamanla aşınma direncini artırır. Örneğin, oluk açma veya yüksek gerilimli aşınma içeren uygulamalarda, malzemenin yüzeyi kullanımla birlikte daha sert hale gelir. Ancak performansı koşullara bağlı olarak değişebilir. Orta veya düşük darbeli yükler altında, manganez çeliği etkili bir şekilde sertleşmeyebilir ve bu da bu gibi durumlarda dayanıklılığını sınırlayabilir.

Araştırmalar, Hadfield çeliği olarak da bilinen manganez çeliğinin, yüksek darbe koşullarında aşınma direnci açısından diğer malzemelerden daha iyi performans gösterdiğini göstermektedir. Östenitik fazı stabilize etme kabiliyeti, nikel bazlı alaşımlara kıyasla tokluğuna ve uygun maliyetine de katkıda bulunmaktadır.

Zorluklar ve Sınırlamalar

Manganez çeliğinin güçlü yönlerine rağmen, bazı önemli zorlukları da vardır. Başlıca sorunlarından biri, genellikle 200 MPa ile 300 MPa arasında değişen düşük ilk akma dayanımıdır. Malzeme darbe altında sertleşebilse de, bu düşük akma dayanımı, orta veya statik yüklerin olduğu uygulamalarda daha az etkili olmasına neden olabilir.

Bir diğer sınırlama ise sünekliğidir. Manganez çeliğinin mukavemetinin, işleme yoluyla artırılması genellikleesnekliğini azaltırBu da tokluk ve kırılganlık arasında bir denge yaratır. Ayrıca, altıgen sıkı paketlenmiş (HCP) faz gibi bazı fazlar işleme sırasında oluşabilir. Bu fazlar kırılma riskini artırarak, bazı endüstrilerde kullanımını daha da zorlaştırır.

Rekabet Eden Malzemeler ve Yenilikler

Yeni malzeme ve teknolojilerin geliştirilmesi, manganez çeliği için rekabeti beraberinde getirmiştir. Metalurji araştırmalarındaki ilerlemeler, bu çeliğin hakimiyetine meydan okuyan yüksek performanslı alaşımların ve kompozitlerin yaratılmasına yol açmıştır.

- Orta manganlı çelikler gibi metal alaşımlarındaki yenilikler, alaşım elementlerini azaltarak gelişmiş mekanik özellikler ve maliyet tasarrufu sağlar.

- Katmanlı üretim teknolojileri, belirli uygulamalar için optimize edilmiş özelliklere sahip özel malzemelerin üretimini mümkün kılıyor.

- Otomotiv ve havacılık gibi endüstriler, güvenlik ve uyumluluğun sağlanması için genellikle ileri metalurjik testler gerektiren hafif, yüksek mukavemetli malzemelere olan talebi artırıyor.

Mangan çeliği ağır sanayinin temel taşlarından biri olmaya devam ederken, bu yenilikler rekabetçi bir pazarda önemini koruyabilmesi için sürekli araştırmaya ihtiyaç duyulduğunu ortaya koymaktadır.

Manganez Çeliğinin Bugünü ve Gelecekteki Trendleri

Modern Endüstriyel Kullanımlar

Manganez çeliği oynamaya devam ediyorModern endüstrilerde hayati bir rol oynar. Dayanıklılığı ve darbe direnci, onu inşaat, ulaşım ve imalat gibi sektörlerde vazgeçilmez kılar. Nitekim, çelik üretimi manganez talebinin %85 ila %90'ını karşılar ve bu da yüksek mukavemetli alaşımların üretimindeki önemini vurgular.

| Endüstri/Uygulama | Manganez Talebi Yüzdesi |

|---|---|

| Çelik üretimi | %85 ila %90 |

| İnşaat, Makine, Taşımacılık | Önde gelen son kullanımlar |

| Metalurjik Olmayan Kullanımlar | Bitki gübreleri, hayvan yemi, tuğla renklendiricileri |

Manganez alaşımları, geleneksel kullanımların ötesinde, otomotiv endüstrisinde de ilgi görüyor. Manganez çeliğinden üretilen hafif malzemeler, yakıt verimliliğini ve güvenlik performansını artırmaya yardımcı oluyor. Bu değişim, ulaşımda enerji tasarrufu çözümlerine olan talebin artmasıyla da örtüşüyor.

Manganez çeliğinin çok yönlülüğü, mukavemet, dayanıklılık ve inovasyona öncelik veren endüstrilerde sürekli olarak önemini korumasını sağlar.

Sürdürülebilirlik ve Geri Dönüşüm Çalışmaları

Sürdürülebilirlik, çelik endüstrisinde önemli bir odak noktası haline geldi ve manganez çeliği de bu konuda bir istisna değil. Geri dönüşüm, atıkların azaltılmasında ve kaynakların korunmasında önemli bir rol oynar. Kullanım Ömrü Sonu Geri Dönüşüm Oranı (EoL–RR) ve Geri Dönüşüm Süreci Verimlilik Oranı (RPER) gibi ölçütler, hurda malzemelerin ne kadar etkili bir şekilde yeniden kullanıldığını değerlendirir.

| Gösterge | Kısaltma | Kısa açıklama |

|---|---|---|

| Toplam hurda geri dönüşüm girdi oranı | TS–RIR | Geri dönüşüme giren toplam hurdanın, toplam malzeme girişine oranını ölçer. |

| Ömrünün sonuna gelen geri dönüşüm oranı | EoL–RR | Yıllık olarak üretilen toplam hurda miktarına göre geri dönüştürülen eski hurda miktarının oranını ölçer. |

| Geri dönüşüm süreci verimlilik oranı | RPER | Toplam geri dönüştürülen hurdanın, geri dönüşüme giren toplam hurdaya oranını ölçer. |

Manganez çeliğinin geri dönüştürülmesine yönelik çabalar, çevresel etkiyi azaltmanın yanı sıra malzeme tedarikinde öz yeterliliği de artırmaktadır. Bu girişimler, sürdürülebilir kalkınmaya yönelik küresel hedeflerle uyumlu olup, endüstrilerin gelecekteki talepleri sorumlu bir şekilde karşılayabilmesini sağlamaktadır.

Ortaya Çıkan Teknolojiler ve Uygulamalar

Teknolojideki gelişmeler ve gelişen endüstriyel ihtiyaçlar sayesinde manganez çeliğinin geleceği umut verici görünüyor. Güney Kore'de manganez bor çeliği pazarı, otomotiv ve inşaat sektörlerindeki uygulamaları sayesinde büyüyor. Elektrikli araçların yükselişi, yenilikçi malzemelere olan talebi daha da artırarak manganez çeliğinin yeni kullanım alanlarının önünü açtı.

- Mangan çeliği, elektrolitik mangan atık su arıtımı gibi sürdürülebilir teknolojileri desteklemektedir.

- Enerji depolama sistemleri ve biyomedikal uygulamalarda kritik bir rol oynar.

- Çelik sektöründeki birleşme ve satın almalar inovasyonu ve pazar büyümesini teşvik ediyor.

Endüstriler yeni olasılıkları keşfederken,manganez çeliği temel taş olmaya devam ediyorİlerlemenin bir parçasıdır. Çok işlevli özellikleri, ortaya çıkan trendlere ve teknolojilere uyum sağlamaya devam etmesini sağlar.

Manganez çeliği, 19. yüzyıldaki keşfinden bu yana metalurji ve endüstride silinmez bir iz bırakmıştır. Sir Robert Hadfield'ın öncü çalışmaları, darbe altında sertleşebilen bir malzemeyi ortaya çıkararak madencilik, demiryolları ve inşaat uygulamalarında devrim yaratmıştır. Zamanla, ısıl işlemler ve alaşım rafine etme gibi gelişmeler, mekanik özelliklerini artırarak yüksek darbeli ortamlardaki önemini korumuştur.

%3 ila %10 manganez içeren orta manganezli çelikler, benzersiz mikro yapılar ve olağanüstü mukavemet sergiler. Deformasyon ve Bölme (D&P) gibi üretim yöntemleri, akma dayanımlarını etkileyici seviyelere çıkararak, presle sertleştirme uygulamaları için ideal hale getirmiştir.

Sektör, geleceğe bakıldığında çevresel kaygılar ve yüksek işletme maliyetleri gibi zorluklarla karşı karşıyadır. Ancak fırsatlar da boldur. Çelik üretimi ve yenilenebilir enerji depolama çözümlerinde manganez bazlı alaşımlara olan artan talep, bu alaşımların stratejik önemini vurgulamaktadır.

| Kategori | Detaylar |

|---|---|

| Başlıca Sürücüler | - Lityum iyon piller için elektrikli araçların giderek daha fazla benimsenmesi. |

| - Dünya genelinde altyapı geliştirme faaliyetlerinin artması. | |

| Mevcut Kısıtlamalar | - Manganez maruziyetiyle ilişkili sağlık riskleri. |

| Ortaya Çıkan Fırsatlar | - Madencilik teknolojilerindeki gelişmeler ve sürdürülebilir uygulamalar. |

Manganez çeliğinin gelişen teknolojilere uyum sağlama yeteneği, endüstrinin geleceğindeki yerini garantiliyor. Enerji depolama sistemlerinden ileri metalurjiye kadar çok yönlülüğü, inovasyon ve sürdürülebilirliği yönlendirmeye devam ediyor.

SSS

Manganez çeliğini bu kadar özel kılan nedir?

Manganez çeliği benzersizdirÇünkü darbe altında sertleşir. İş sertleşmesi adı verilen bu özellik, ne kadar çok kullanılırsa o kadar sağlam hale getirir. Sürekli aşınma ve yıpranmaya maruz kalan yüksek darbeli aletler ve makineler için mükemmeldir.

Manganlı çelik geri dönüştürülebilir mi?

Evet! Manganez çeliğinin geri dönüşümü, atıkların azaltılmasına ve kaynakların korunmasına yardımcı olur. Endüstriler, hurda malzemeleri yeni ürünler üretmek için yeniden kullanarak sürdürülebilir üretim için çevre dostu bir seçenek sunar.

Mangan çeliği genellikle nerelerde kullanılır?

Manganez çeliğini madencilik ekipmanlarında, demiryolu raylarında ve inşaat aletlerinde bulabilirsiniz. Dayanıklılığı ve darbeye dayanıklılığı, malzemelerin ağır strese maruz kaldığı ortamlar için ideal olmasını sağlar.

Manganez çeliği diğer malzemelerden daha mı iyidir?

Yüksek darbe koşullarında manganez çeliği birçok malzemeden daha iyi performans gösterir. Daha sağlamdır ve daha uzun ömürlüdür. Ancak, diğer alaşımların daha iyi sonuç verebileceği statik yükler veya hafif uygulamalar için o kadar etkili değildir.

Manganez çeliği endüstrilerin para tasarrufu yapmasına nasıl yardımcı oluyor?

Aşınma direncisık değiştirme ihtiyacını azaltırManganez çeliği kullanan endüstriler bakım ve duruş sürelerine daha az harcama yaparak verimliliği artırıyor ve maliyetleri düşürüyor.

Gönderi zamanı: 09 Haz 2025