Tanım

En yüksek verimlilik ve güvenilirlikle en düşük maliyetle en kaliteli son ürünleri üretmek için, özel kırma uygulamanız için optimize edilmiş aşınma parçalarını seçmelisiniz. Dikkate alınması gereken temel faktörler şunlardır:

1. Kırılacak kaya veya minerallerin türü.

2. Malzemenin parçacık boyutu, nem içeriği ve Mohs sertlik derecesi.

3. Daha önce kullanılan darbe çubuklarının malzemesi ve ömrü.

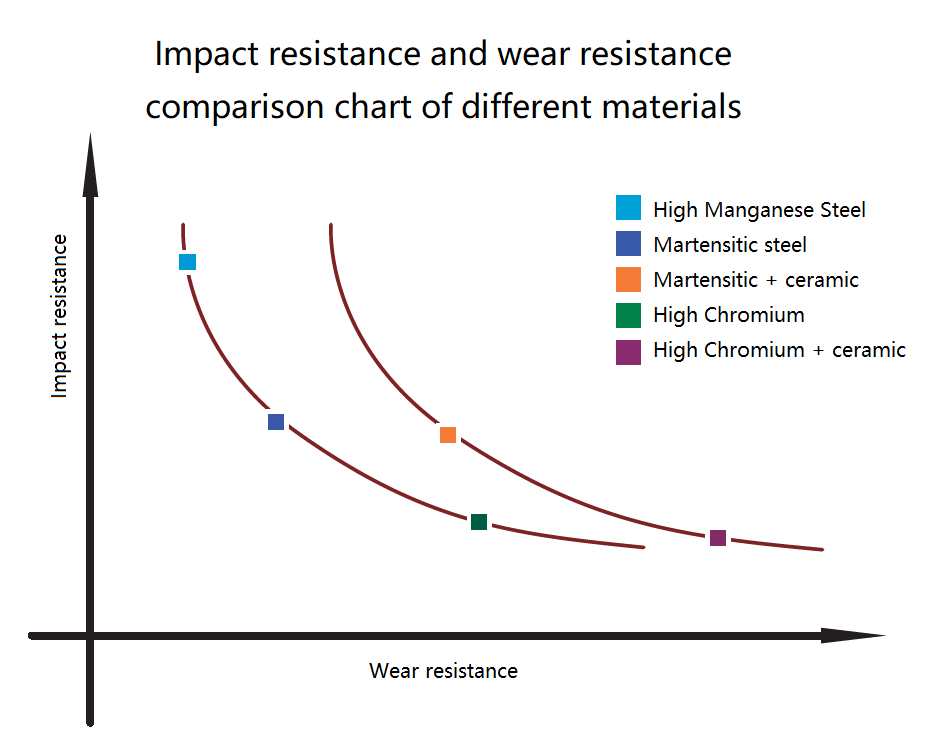

Genel olarak, duvara monte metal aşınmaya dayanıklı malzemelerin aşınma direnci (veya sertliği), kaçınılmaz olarak darbe direncini (veya tokluğunu) azaltacaktır. Metal matris malzemesine seramik yerleştirme yöntemi, darbe direncini etkilemeden aşınma direncini önemli ölçüde artırabilir.

Yüksek Manganezli Çelik

Yüksek manganlı çelik, uzun bir geçmişe sahip aşınmaya dayanıklı bir malzemedir ve darbeli kırıcılarda yaygın olarak kullanılmaktadır. Yüksek manganlı çelik, olağanüstü darbe direncine sahiptir. Aşınma direnci genellikle yüzeyindeki basınç ve darbeye bağlıdır. Büyük bir darbe uygulandığında, yüzeydeki ostenit yapı HRC50 veya daha yüksek bir sertliğe kadar sertleştirilebilir.

Yüksek manganlı çelik levha çekiçleri genellikle yalnızca büyük besleme parçacık boyutuna ve düşük sertliğe sahip malzemelerin birincil kırılması için önerilir.

Yüksek manganezli çeliğin kimyasal bileşimi

| Malzeme | Kimyasal Bileşim | Mekanik Özellik | ||||

| Mn% | Cr% | C% | Si% | Ak/cm | HB | |

| Mn14 | 12-14 | 1.7-2.2 | 1.15-1.25 | 0,3-0,6 | > 140 | 180-220 |

| Mn15 | 14-16 | 1.7-2.2 | 1.15-1.30 | 0,3-0,6 | > 140 | 180-220 |

| Mn18 | 16-19 | 1.8-2.5 | 1.15-1.30 | 0,3-0,8 | > 140 | 190-240 |

| Mn22 | 20-22 | 1.8-2.5 | 1.10-1.40 | 0,3-0,8 | > 140 | 190-240 |

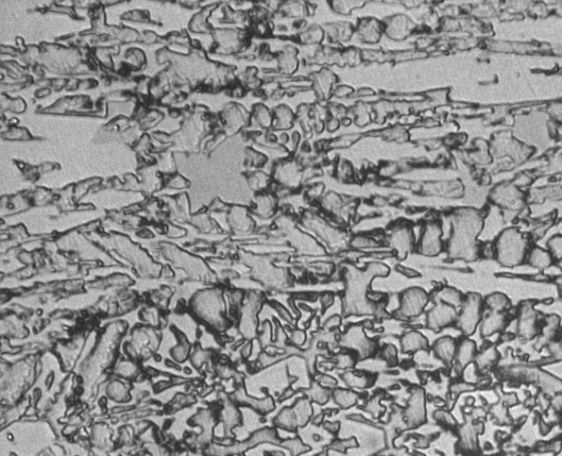

Yüksek manganezli çeliğin mikro yapısı

Martensitik Çelik

Martenzit yapısı, tamamen doymuş karbon çeliğinin hızlı soğutulmasıyla oluşur. Karbon atomları martenzitten ancak ısıl işlemden sonraki hızlı soğutma işlemi sırasında difüze olabilir. Martenzitik çelik, yüksek manganezli çeliğe göre daha yüksek sertliğe sahiptir, ancak darbe dayanımı buna bağlı olarak daha düşüktür. Martenzitik çeliğin sertliği HRC46-56 arasındadır. Bu özellikleri nedeniyle, martenzitik çelik darbe çubuğu genellikle nispeten düşük darbe dayanımı ancak daha yüksek aşınma direncinin gerekli olduğu kırma uygulamaları için önerilir.

Martensitik çeliğin mikro yapısı

Yüksek Kromlu Beyaz Demir

Yüksek kromlu beyaz demirde karbon, krom karbür formunda kromla birleşir. Yüksek kromlu beyaz demir, olağanüstü aşınma direncine sahiptir. Isıl işlemden sonra sertliği 60-64HRC'ye ulaşabilir, ancak darbe dayanımı buna bağlı olarak azalır. Yüksek manganlı çelik ve martenzitik çelikle karşılaştırıldığında, yüksek kromlu dökme demir en yüksek aşınma direncine sahip olsa da darbe dayanımı da en düşüktür.

Yüksek kromlu beyaz demirde karbon, krom karbür formunda kromla birleşir. Yüksek kromlu beyaz demir, olağanüstü aşınma direncine sahiptir. Isıl işlemden sonra sertliği 60-64HRC'ye ulaşabilir, ancak darbe dayanımı buna bağlı olarak azalır. Yüksek manganlı çelik ve martenzitik çelikle karşılaştırıldığında, yüksek kromlu dökme demir en yüksek aşınma direncine sahip olsa da darbe dayanımı da en düşüktür.

Yüksek kromlu beyaz demirin kimyasal bileşimi

| ASTM A532 | Tanım | C | Mn | Si | Ni | Cr | Mo | |

| I | A | Ni-Cr-Hc | 2.8-3.6 | 2.0 Maks. | 0,8 Maks. | 3.3-5.0 | 1.4-4.0 | 1.0 Maks. |

| I | B | Ni-Cr-Lc | 2.4-3.0 | 2.0 Maks. | 0,8 Maks. | 3.3-5.0 | 1.4-4.0 | 1.0 Maks. |

| I | C | Ni-Cr-GB | 2,5-3,7 | 2.0 Maks. | 0,8 Maks. | 4.0 Maks. | 1.0-2.5 | 1.0 Maks. |

| I | D | Ni-HiCr | 2,5-3,6 | 2.0 Maks. | 2.0 Maks. | 4.5-7.0 | 7.0-11.0 | 1.5 Maksimum |

| II | A | 12Cr | 2.0-3.3 | 2.0 Maks. | 1.5 Maksimum | 0,40-0,60 | 11.0-14.0 | 3.0 Maks. |

| II | B | 15CrMo | 2.0-3.3 | 2.0 Maks. | 1.5 Maksimum | 0,80-1,20 | 14.0-18.0 | 3.0 Maks. |

| II | D | 20CrMo | 2.8-3.3 | 2.0 Maks. | 1.0-2.2 | 0,80-1,20 | 18.0-23.0 | 3.0 Maks. |

| III | A | 25Cr | 2.8-3.3 | 2.0 Maks. | 1.5 Maksimum | 0,40-0,60 | 23.0-30.0 | 3.0 Maks. |

Yüksek Kromlu Beyaz Demirin Mikro Yapısı

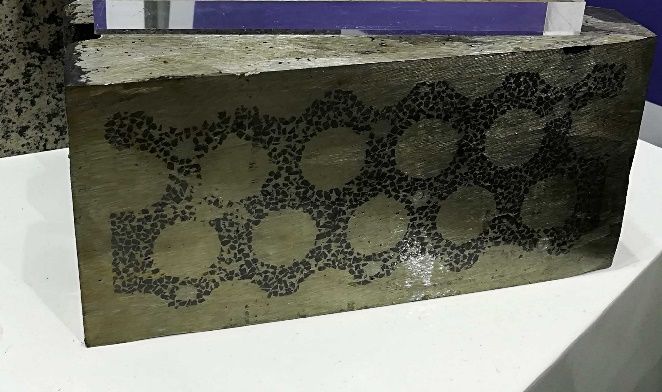

Seramik-Metal Kompozit Malzeme (CMC)

CMC, metalik malzemelerin (martensitik çelik veya yüksek kromlu dökme demir) iyi tokluğunu, endüstriyel seramiklerin son derece yüksek sertliğiyle birleştiren aşınmaya dayanıklı bir malzemedir. Belirli boyutlardaki seramik parçacıkları, gözenekli bir seramik parçacık gövdesi oluşturmak için özel olarak işlenir. Erimiş metal, döküm sırasında seramik yapının boşluklarına tamamen nüfuz eder ve seramik parçacıklarıyla iyi bir şekilde birleşir.

Bu tasarım, çalışma yüzeyinin aşınma önleme performansını etkili bir şekilde artırabilir; aynı zamanda, darbe çubuğunun veya çekicin ana gövdesi, güvenli çalışmasını sağlamak için metalden yapılmıştır. Bu sayede aşınma direnci ve darbe direnci arasındaki çelişki etkili bir şekilde çözülür ve çeşitli çalışma koşullarına uyarlanabilir. Bu, çoğu kullanıcı için yüksek aşınmaya dayanıklı yedek parça seçimi için yeni bir alan açar ve daha iyi ekonomik faydalar sağlar.

a.Martensitik Çelik + Seramik

Sıradan martenzitik darbe çubuğuyla karşılaştırıldığında, martenzitik seramik darbe çekicinin aşınma yüzeyinde daha yüksek bir sertlik bulunur, ancak darbe çekicinin darbe direnci azalmaz. Çalışma koşullarında, martenzitik seramik darbe çubuğu uygulama için iyi bir alternatif olabilir ve genellikle yaklaşık 2 kat veya daha uzun hizmet ömrü sağlayabilir.

b.Yüksek Kromlu Beyaz Demir + Seramik

Sıradan yüksek kromlu demir darbe çubukları zaten yüksek aşınma direncine sahip olsa da, granit gibi çok yüksek sertliğe sahip malzemeleri kırarken, çalışma ömürlerini uzatmak için genellikle daha aşınmaya dayanıklı darbe çubukları kullanılır. Bu durumda, seramik darbe çubuğu yerleştirilmiş yüksek kromlu bir dökme demir daha iyi bir çözümdür. Seramiklerin gömülmesi sayesinde, darbe çekicinin aşınma yüzeyinin sertliği daha da artar ve aşınma direnci önemli ölçüde iyileşir; bu da genellikle normal yüksek kromlu beyaz demire göre 2 kat veya daha uzun bir kullanım ömrü anlamına gelir.

Seramik-Metal Kompozit Malzemenin (CMC) Avantajları

(1) Sert ama kırılgan olmayan, sağlam ve aşınmaya dayanıklı, aşınma direnci ve yüksek tokluğun ikili dengesini sağlar;

(2) Seramik sertliği 2100HV'dir ve aşınma direnci sıradan alaşımlı malzemelerin 3 ila 4 katına ulaşabilir;

(3) Kişiselleştirilmiş şema tasarımı, daha makul aşınma çizgisi;

(4) Uzun hizmet ömrü ve yüksek ekonomik faydalar.

Ürün Parametresi

| Makine Markası | Makine modeli |

| Metso | LT-NP 1007 |

| LT-NP 1110 | |

| LT-NP 1213 | |

| LT-NP 1315/1415 | |

| LT-NP 1520/1620 | |

| Hazemag | 1022 HAZ791-2 HAZ879 HAZ790 HAZ893 HAZ975 HAZ817 |

| 1313 HAZ796 HAZ857 HAZ832 HAZ879 HAZ764 HAZ1073 | |

| 1320 HAZ1025 HAZ804 HAZ789 HAZ878 HAZ800A HAZ1077 | |

| 1515 HAZ814 HAZ868 HAZ1085 HAZ866 HAZ850 HAZ804 | |

| 791 HAZ565 HAZ667 HAZ1023 HAZ811 HAZ793 HAZ1096 | |

| 789 HAZ815 HAZ814 HAZ764 HAZ810 HAZ797 HAZ1022 | |

| Sandvik | QI341 (QI240) |

| QI441(QI440) | |

| QI340 (I-C13) | |

| CI124 | |

| CI224 | |

| Kleemann | MR110 EVO |

| MR130 EVO | |

| MR100Z | |

| MR122Z | |

| Terex Pegson | XH250 (CR004-012-001) |

| XH320-yeni | |

| XH320-eski | |

| 1412 (XH500) | |

| 428 Tracpactor 4242 (300 yüksek) | |

| Güç ekranı | Trackpactor 320 |

| Terex Finlay | I-100 |

| I-110 | |

| I-120 | |

| I-130 | |

| I-140 | |

| Enkaz ustası | RM60 |

| RM70 | |

| RM80 | |

| RM100 | |

| RM120 | |

| Tesab | RK-623 |

| RK-1012 | |

| Extec | C13 |

| Telsmith | 6060 |

| Kale izi | R3 |

| R5 | |

| McCloskey | I44 |

| I54 | |

| Lippmann | 4248 |

| Kartal | 1400 |

| 1200 | |

| Forvet | 907 |

| 1112/1312 -100mm | |

| 1112/1312 -120mm | |

| 1315 | |

| Kumbee | 1 numara |

| No2 | |

| Şanghay Shanbao | PF-1010 |

| PF-1210 | |

| PF-1214 | |

| PF-1315 | |

| SBM/Henan Kireçleme/Şanghay Zenith | PF-1010 |

| PF-1210 | |

| PF-1214 | |

| PF-1315 | |

| PFW-1214 | |

| PFW-1315 |