Video

Tanım

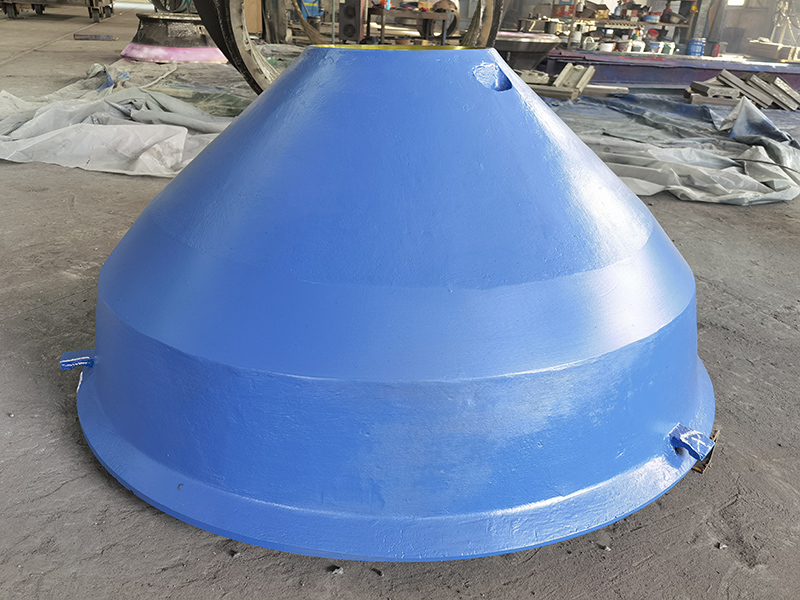

Sunrise, çanak astarı ve manto üretiminde derinlemesine faaliyet göstermektedir. Uygun boşluk tasarımı ve malzeme seçimiyle, çanak astarlarımız ve mantolarımız sahada orijinallerinden daha iyi performans göstermektedir. Konik astarlarımızın çoğu yüksek manganezli çelikten üretilmiştir ve kaya kırma alanında yaygın olarak kullanılır. Çanak astarı ve mantoların kalitesi ve kullanım ömrü, döküm malzemesi ve üretim süreciyle belirlenir. Tüm Sunrise konik astar ürünleri ISO9001:2008 kalite sistem gerekliliklerine uygun olarak üretilmektedir.

Ürün Parametresi

Sunrise yüksek manganez çeliğinin kimyasal bileşimi

| Malzeme | Kimyasal Bileşim | Mekanik Özellik | ||||

| Mn% | Cr% | C% | Si% | Ak/cm | HB | |

| Mn14 | 12-14 | 1.7-2.2 | 1.15-1.25 | 0,3-0,6 | > 140 | 180-220 |

| Mn15 | 14-16 | 1.7-2.2 | 1.15-1.30 | 0,3-0,6 | > 140 | 180-220 |

| Mn18 | 16-19 | 1.8-2.5 | 1.15-1.30 | 0,3-0,8 | > 140 | 190-240 |

| Mn22 | 20-22 | 1.8-2.5 | 1.10-1.40 | 0,3-0,8 | > 140 | 190-240 |

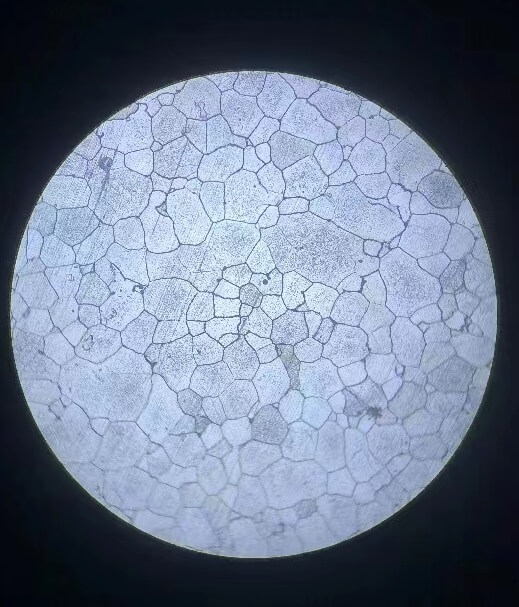

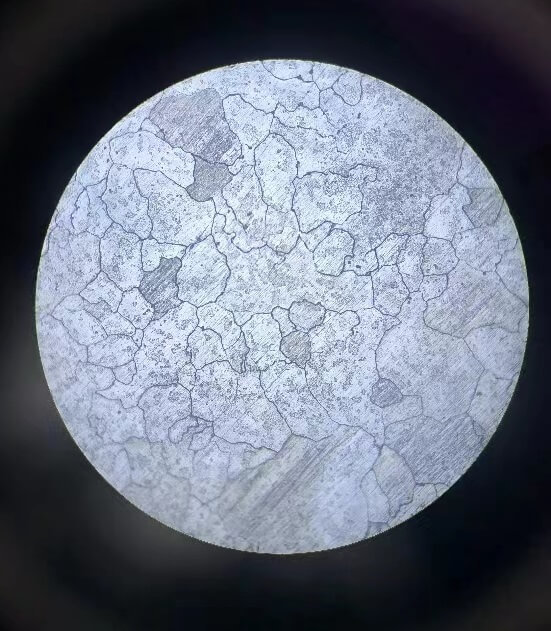

Sodyum silikat kum döküm prosesini kullanıyoruz. Hammadde, başka yabancı maddeler içerebilecek geri dönüştürülmüş manganez çeliği içermiyor. Isıl işlem sürecinde, ısıl işlemden sonra parçaları 35 saniyede söndürmek için otomatik forkliftimiz var. Bu, normal manganeze göre daha iyi bir metalografik yapı ve %20 daha uzun ömür sağlıyor.

Bu Ürün Hakkında

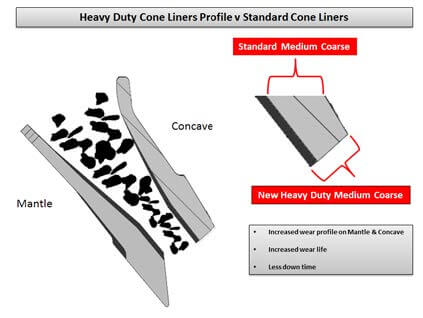

Liner incelememiz ve aşınma analizimiz, özel tasarımlı linerlerle kullanım ömrünü ve üretimi artırmaya odaklanıyor. Örneğin,

Endonezya merkezli bir şirket, HP500 konik kırıcılarında aşınma sorunları yaşıyordu. Saatte yaklaşık 550 ton aşındırıcı granit işleyen standart Mn18 konik astarlar, değişim gerektirmeden önce en fazla bir hafta dayanıyordu. Bu durum, planlanan üretkenliği düşürüyor ve tesisin finansal performansını etkiliyordu. Sunrise'ın sunduğu çözüm, Mn18 malzemesinde Ağır Hizmet Tipi Konik astarlar kullanmaktı. Bu çözüm, popüler standart kaba hazne konfigürasyonuna dayanıyor ve teknik ekibimiz tarafından tasarlandı. Yeni tasarlanan içbükey ve mantolu Mn18 Ağır Hizmet tipi konik astarlar, kırıcıya sorunsuz bir şekilde monte edildi. Aynı uygulamada aşınma ömrü 62 saate çıktı. Bu, standart astarlara göre %45'lik bir iyileştirme olup, tesis üretkenliğinde büyük bir fark yarattı.