Önemli Çıkarımlar

- Çeneli kırıcı pitman'ı hareket ve kuvvetin aktarımında hayati öneme sahip olup, makinenin verimliliği ve güvenliği açısından olmazsa olmazdır.

- Döküm çelik ve yüksek manganlı çelik gibi yüksek kaliteli malzemeler, pitman'ın yoğun stres altında dayanıklılığı ve performansı için hayati önem taşır.

- Hassas mühendislik ve CAD ve FEA gibi ileri üretim teknikleri, pitman'ın optimum işlevsellik için tasarımını geliştirir.

- Söndürme ve temperleme gibi ısıl işlem prosesleri, pitman'ın mukavemetini ve aşınma direncini önemli ölçüde artırarak uzun ömürlü olmasını sağlar.

- Üretimin her aşamasında uygulanan sıkı kalite kontrolü, pitman'ın güvenilirlik ve performans açısından yüksek standartları karşılamasını garanti eder.

- İyi tasarlanmış bir pitman sadece kırma gücünü artırmakla kalmaz, aynı zamanda ağırlığı da optimize ederek çeneli kırıcıların genel verimliliğine katkıda bulunur.

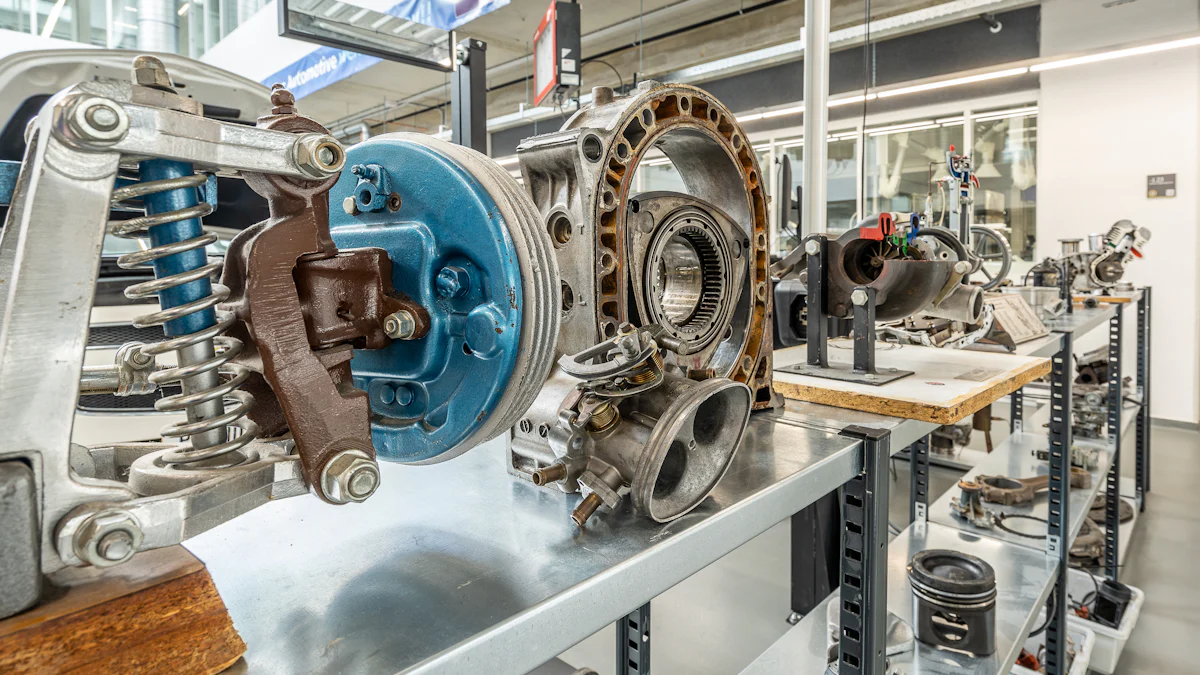

Çeneli Kırıcı Pitman'ı Anlamak

TheÇeneli Kırıcı PitmanÇeneli kırıcıların çalışmasında önemli bir bileşendir. Tasarımı ve işlevselliği, makinenin performansını doğrudan etkilediğinden, rolünü ve özelliklerini anlamak önemlidir. Bu parçayı bu kadar kritik kılan unsurları daha derinlemesine inceleyelim.

Çeneli Kırıcı Pitman Nedir?

Pitman, bir çeneli kırıcının ana hareketli parçası olarak görev yapar. Çerçeveyi hareketli çeneye bağlar ve eksantrik milinin ürettiği hareketi iletir. Bu hareket, kırma mekanizmasının etkili bir şekilde çalışmasını sağlar. Dökme çelik veya dökme demir gibi dayanıklı malzemelerden üretilen pitman, çalışma sırasında muazzam bir gerilime dayanır. Alt çenenin çiğnediği yiyecekler gibi ileri geri hareket ederek, malzemelerin hazneden geçerken verimli bir şekilde kırılmasını sağlar.

Pitman'da ayrıca iki önemli destek noktası bulunur. Üst kısım volan ve eksantrik miline bağlanırken, alt kısım mafsal plakası, mafsal yuvası ve gergi çubuğu ile etkileşime girer. Bu bağlantılar, ağır yükler altında sorunsuz hareket ve güvenilir performans sağlar.

Çeneli Kırıcı Operasyonunda Pitman'ın Rolü

Pitman, çeneli kırıcı içindeki kuvvetin aktarılmasında merkezi bir rol oynar. Eksantrik şaft döndükçe, pitman'ı yukarı ve aşağı hareket ettirir. Bu hareket, kırma mekanizmasına güç vererek makinenin malzemeleri daha küçük ve kullanılabilir boyutlara parçalamasını sağlar. Pitman olmadan, çeneli kırıcı işlevini yerine getirmek için gereken hareketten yoksun kalırdı.

Pitman ayrıca makinenin güvenliğine ve verimliliğine de katkıda bulunur. Sağlam yapısı, kırma işlemlerinde ortaya çıkan önemli kuvvetlerin üstesinden gelebilmesini sağlar. Pitman, stabilite ve hassasiyeti koruyarak enerji tüketimini azaltmaya ve kırıcının genel verimliliğini artırmaya yardımcı olur.

Yüksek Kaliteli Bir Pitman Bileşeninin Temel Özellikleri

Yüksek kaliteliÇeneli Kırıcı Pitmandayanıklılık ve performansı garanti eden birkaç temel özelliğe sahiptir:

- Malzeme Gücü: Pitman, yüksek gerilime dayanıklı ve zamanla aşınmaya dirençli döküm çelik veya döküm demir gibi malzemelerden yapılmalıdır.

- Hassas Mühendislik: Diğer bileşenlerle (örneğin mafsal plakası ve eksantrik mili) kusursuz entegrasyon için doğru boyutlar ve toleranslar çok önemlidir.

- Geliştirilmiş Dayanıklılığa Sahip Hafif Tasarım: Birçok pitman, alt kısmında petek yapısı kullanır. Bu tasarım, ağırlığı azaltırken mukavemeti artırır ve operasyonel verimliliği artırır.

- Güvenilir Destek Noktaları:Çalışma sırasında stabiliteyi sağlamak için üst ve alt destek noktalarının sağlam olması gerekir.

- Gelişmiş Üretim TeknikleriBilgisayar destekli tasarım (CAD) ve sonlu elemanlar analizi (FEA) gibi teknikler, maksimum performans için pitman'ın tasarımını optimize eder.

Bu özellikler, çukur kırıcının işlevini etkin bir şekilde yerine getirmesini sağlamanın yanı sıra çeneli kırıcının uzun ömürlü ve güvenilir olmasına da katkıda bulunur.

Üretimde Malzemeler ve Teknikler

Bir ürünün imalatıÇeneli Kırıcı PitmanDikkatli malzeme seçimi ve gelişmiş teknikler gerektirir. Bu seçimler, bileşenin çalışma sırasında karşılaştığı muazzam kuvvetlere dayanırken verimlilik ve dayanıklılığını korumasını sağlar.

Pitman Bileşenleri için Kullanılan Genel Malzemeler

Üreticiler, pitman bileşenleri için malzeme seçerken mukavemet ve dayanıklılığa öncelik verir. En sık kullanılan malzemeler şunlardır:

- Döküm ÇelikOlağanüstü mukavemeti ve aşınma direnciyle bilinen döküm çelik, popüler bir seçimdir. Kırma işlemleri sırasında karşılaşılan yüksek gerilim ve darbe kuvvetlerine dayanabilir.

- Dövme Demir: Bu malzeme mükemmel tokluk ve şekil verilebilirlik sunarak, mukavemetten ödün vermeden esneklik gerektiren bileşenler için uygundur.

- Yüksek Manganezli Çelik: Bu malzeme, özellikle yoğun aşınmanın söz konusu olduğu uygulamalarda üstün aşınma direnci sağlar. Kendiliğinden sertleşme özelliği, onu pitman bileşenleri için ideal hale getirir.

- Alaşımlı Çelik:Krom veya molibden gibi eklenen elementlerle alaşımlı çelik, dayanıklılığı ve korozyona karşı direnci artırarak uzun ömürlü performans sağlar.

Her malzeme, sektör standartlarını karşılamak için titiz testlerden geçirilir. Sunrise Machinery Co., Ltd gibi üreticiler, yalnızca en yüksek kaliteli malzemelerin kullanılmasını sağlayarak güvenilirlik ve uzun ömür garanti eder.

Dayanıklılık ve Performans İçin Malzeme Seçiminin Önemi

Malzeme seçimi, pitman'ın performansını ve kullanım ömrünü doğrudan etkiler. İyi seçilmiş bir malzeme, bileşenin erken deforme olmadan veya aşınmadan ezici kuvvetlere dayanabilmesini sağlar. Örneğin:

- Dayanıklılık:Dökme çelik ve yüksek manganezli çelik gibi yüksek mukavemetli malzemeler aşınma ve yıpranmaya karşı dayanıklıdır ve sık sık değiştirme ihtiyacını azaltır.

- Performans:Petek yapısı gibi mukavemeti optimize edilmiş hafif malzemeler, enerji tüketimini azaltarak kırıcı verimliliğini artırır.

- Emniyet: Sağlam malzemeler, çalışma sırasında arızaları önleyerek hem makinenin hem de operatörlerin güvenliğini sağlar.

Sunrise Machinery Co., Ltd olarak, malzeme kalitesinin önemini vurguluyoruz. Sıkı kalite kontrol sürecimiz, her pitman'ın dayanıklılık ve performans açısından en yüksek standartları karşılamasını sağlar.

Döküm ve Dövme Tekniklerine Genel Bakış

Pitman bileşenlerinin üretim süreci, her biri kendine özgü avantajlar sunan döküm veya dövmeyi içerir:

-

Döküm:

- Hassas döküm teknikleri, üreticilerin karmaşık şekilleri yüksek doğrulukla oluşturmalarına olanak tanır.

- Bu yöntem, bileşenin yapısında tekdüzelik sağlayarak, dayanıklılığını ve güvenilirliğini artırır.

- Döküm, aynı zamanda ağırlığı azaltırken mukavemeti koruyan petek yapıları gibi tasarım özelliklerinin de dahil edilmesine olanak tanır.

-

Dövme:

- Dövme, malzemenin yüksek basınç altında şekillendirilmesiyle daha yoğun ve daha güçlü bir bileşen elde edilmesidir.

- Bu teknik, pitman'ın eğilme ve darbe kuvvetlerine karşı dayanıklılığını artırır.

- Dövme pitmanlar genellikle üstün mekanik özellikler sergiler ve bu da onları ağır hizmet uygulamaları için ideal hale getirir.

Her iki teknik de gelişmiş araçlar ve uzmanlık gerektirir. Sunrise Machinery Co., Ltd. olarak, modern çeneli kırıcıların taleplerini karşılayan pitman bileşenleri üretmek için son teknoloji ekipman ve yetenekli profesyonellerden yararlanıyoruz.

Adım Adım Üretim Süreci

Bir ürünün üretim süreciÇeneli Kırıcı PitmanBirkaç kritik adım içerir. Her adım, bileşenin en yüksek dayanıklılık, hassasiyet ve performans standartlarını karşılamasını sağlar. Süreci ayrıntılı olarak inceleyelim.

Malzeme Seçimi ve Hazırlanması

Hammadde Temini ve Testleri

Yolculuk, yüksek kaliteli hammadde tedarikiyle başlar. Sunrise Machinery Co., Ltd. olarak, dökme çelik, dökme demir ve yüksek manganlı çelik gibi malzemelere öncelik veriyoruz. Bu malzemeler, mukavemetleri ve aşınma dirençleriyle bilinir. Üretimden önce, her bir hammadde partisini sıkı kalite standartlarını karşıladığından emin olmak için test ediyoruz. Testler, çekme dayanımı, sertlik ve kimyasal bileşim gibi özelliklere odaklanır. Bu, pitman'ın çalışma sırasında karşılaşacağı muazzam kuvvetlere dayanabilmesini sağlar.

Döküm veya Dövme İçin Malzemelerin Hazırlanması

Hammaddeler testlerden geçtikten sonra, bir sonraki aşamaya hazırlıyoruz. Döküm için, homojen bir bileşim elde etmek amacıyla malzemeleri hassas sıcaklıklarda eritiyoruz. Dövme için ise, şekillendirilebilir hale getirmek amacıyla malzemeleri ısıtıyoruz. Doğru hazırlık, kusurları en aza indirir ve nihai ürünün tutarlı bir kaliteye sahip olmasını sağlar.

Pitman'ın Dökümü veya Dövülmesi

Hassas Döküm Teknikleri

Döküm, pitman parçaları üretmek için popüler bir yöntemdir. Karmaşık şekiller ve detaylı tasarımlar elde etmek için hassas döküm teknikleri kullanıyoruz. Bu yöntem, ağırlığı azaltırken mukavemeti artıran petek yapıları gibi özellikler eklememize olanak tanır. Döküm sırasında, iç gerilmeleri önlemek ve yapısal bütünlüğü sağlamak için soğutma sürecini dikkatlice kontrol ediyoruz.

Gelişmiş Dayanıklılık için Dövme Yöntemleri

Dövme, ısıtılmış malzemenin yüksek basınç altında şekillendirilmesini içerir. Bu yöntem, daha yoğun ve daha güçlü bir pitman üretir. Dövme parçalar üstün mekanik özellikler sergiler ve bu da onları ağır hizmet uygulamaları için ideal kılar. Sunrise Machinery Co., Ltd olarak, hassas boyutlar ve olağanüstü mukavemet elde etmek için gelişmiş dövme ekipmanları kullanıyoruz.

İşleme ve Şekillendirme

Doğru Boyutlar ve Toleranslar Elde Etmek

Döküm veya dövme işleminden sonra, pitman doğru boyutlara ulaşmak için işleme tabi tutulur. Sıkı toleranslar sağlamak için son teknoloji CNC makineleri kullanıyoruz. Bu adım, diğer çeneli kırıcı bileşenleriyle kusursuz entegrasyon için çok önemlidir. Doğru işleme, pitman'ın performansını ve güvenilirliğini artırır.

Gelişmiş İşleme Araçları ve Teknikleri

Pitman'ı mükemmel bir şekilde şekillendirmek için gelişmiş araç ve teknikler kullanıyoruz. Yetenekli teknisyenlerimiz, bileşeni rafine etmek için torna tezgahları, freze makineleri ve taşlama makineleri kullanıyor. Bu süreç, verimli çalışma için olmazsa olmaz olan pürüzsüz yüzeyler ve hassas uyumlar sağlıyor. Her ayrıntıya odaklanarak, sektör standartlarını aşan pitman bileşenleri sunuyoruz.

Isıl İşlem

Pitman'ın Isıl İşlemle Güçlendirilmesi

Isıl işlem, Çeneli Kırıcı Pitman'ın mukavemetini ve dayanıklılığını artırmada hayati bir rol oynar. Isıtma ve soğutma süreçlerini dikkatlice kontrol ederek, malzemenin mekanik özelliklerini önemli ölçüde iyileştirebiliriz. Sunrise Machinery Co., Ltd. olarak, pitman'ın çalışma sırasında karşılaştığı muazzam kuvvetlere dayanmasını sağlamak için bu adımı optimize etmeye odaklanıyoruz.

Isıl işlem süreci, malzemenin iç yapısını değiştirerek daha sert ve aşınmaya karşı daha dayanıklı hale getirir. Örneğin, belirli sıcaklık ve süreler uygulayarak, yüksek manganezli çeliğin esnekliğini korurken sertliğini artırabiliriz. Bu denge, hem basınç hem de çekme kuvvetlerine bükülmeden veya kırılmadan dayanması gereken pitman gibi bileşenler için çok önemlidir.

Ekibimiz, ısıl işlem sürecinin her aşamasını izlemek için gelişmiş ekipmanlar kullanır. Bu hassasiyet, tutarlı sonuçlar sağlayarak arıza riskini azaltır ve pitman'ın ömrünü uzatır. Malzemeyi ısıl işlemle güçlendirerek, çeneli kırıcının genel performansını ve güvenilirliğini artırıyoruz.

Yaygın Isıl İşlem Prosesleri

Pitman'da istenen özellikleri elde etmek için çeşitli ısıl işlem yöntemleri kullanıyoruz. Her işlem belirli bir amaca hizmet ederek, bileşenin en yüksek kalite ve performans standartlarını karşılamasını sağlar:

- Tavlama: Bu işlem, malzemenin belirli bir sıcaklığa kadar ısıtılmasını ve ardından yavaşça soğutulmasını içerir. Tavlama, iç gerilimleri azaltır, işlenebilirliği iyileştirir ve malzemenin tokluğunu artırır.

- Söndürme: Isıtılan malzemeyi hızla soğutarak, söndürme sertliğini ve aşınma direncini artırır. Bu yöntem, özellikle yüksek manganlı çelik pitmanlar için etkilidir.

- Tavlama: Söndürme işleminden sonra, tavlama, malzemenin daha düşük bir sıcaklığa ısıtılıp ardından tekrar soğutulmasını içerir. Bu adım, sertlik ve esnekliği dengeleyerek kırılganlığı önler.

- Normalleştirme: Bu işlem, malzemenin tane yapısını iyileştirerek mukavemetini ve homojenliğini artırır. Normalleştirme ayrıca pitman'ın dinamik kuvvetlere dayanma kabiliyetini de artırır.

Sunrise Machinery Co., Ltd olarak, ısıl işlem sürecini her bir pitman'ın özel ihtiyaçlarına göre uyarlıyoruz. Bu özelleştirme, en zorlu koşullarda bile optimum performans ve dayanıklılık sağlıyor.

Montaj ve Sonlandırma

Pitman Bileşeninin Son Montajı

Isıl işlem süreci tamamlandıktan sonra montaj aşamasına geçiyoruz. Bu aşamada, pitman'ı çeneli kırıcının diğer temel bileşenleriyle entegre ediyoruz. Burada hassasiyet çok önemli, çünkü küçük hizalama hataları bile makinenin performansını etkileyebilir.

Uzman teknisyenlerimiz, pitman ile mafsal plakası ve eksantrik mili gibi parçalar arasında mükemmel bir uyum sağlamak için gelişmiş aletler kullanır. Ayrıca, tüm bağlantıların güvenli olduğundan ve sıkı kalite standartlarımızı karşıladığından emin olmak için bu aşamada kapsamlı denetimler gerçekleştiririz. Montaj sırasında hassasiyete odaklanarak, çeneli kırıcının sorunsuz çalışmasını garanti ediyoruz.

Aşınma Direnci için Yüzey Kaplama

Üretim sürecinin son adımı, pitman'a bir yüzey kaplaması uygulamaktır. Bu kaplama, bileşenin aşınma ve korozyona karşı direncini artırarak ömrünü daha da uzatır. Sunrise Machinery Co., Ltd olarak, pitman'ın performansından ödün vermeden mükemmel koruma sağlayan yüksek kaliteli kaplamalar kullanıyoruz.

Örneğin, kırma işlemleri sırasında karşılaşılan aşındırıcı kuvvetlere dayanacak şekilde tasarlanmış özel kaplamalar sıklıkla uyguluyoruz. Bu kaplamalar, yüzey hasarını en aza indiren bir bariyer oluşturarak bakım gereksinimlerini ve duruş sürelerini azaltıyor. Gelişmiş yüzey işlemlerine yatırım yaparak, pitman'ın hizmet ömrü boyunca güvenilir ve verimli kalmasını sağlıyoruz.

Pitman Üretiminde Kalite Kontrolü

Kalite kontrolü, güvenilirliğin ve performansın sağlanmasında hayati bir rol oynar.Çeneli Kırıcı PitmanSunrise Machinery Co., Ltd. olarak, üretimin her aşamasında her bileşeni titizlikle inceleyip test ediyoruz. Bu, pitman'ın en yüksek dayanıklılık, hassasiyet ve güvenlik standartlarını karşılamasını garanti ediyor.

Her Aşamada Muayene ve Test

Boyutsal Doğruluk ve Dayanıklılık Testi

Hassasiyetin, yüksek kaliteli bir pitman'ın temeli olduğuna inanıyorum. Üretim sırasında, doğruluğu garantilemek için her boyutu gelişmiş aletlerle ölçüyoruz. En küçük sapma bile pitman'ın performansını etkileyebilir. Koordinat ölçüm makineleri (CMM) gibi son teknoloji ekipmanlar kullanarak, boyutların tasarım özelliklerine mükemmel şekilde uyduğunu doğruluyoruz.

Mukavemet testleri de aynı derecede önemlidir. Pitman, çalışma sırasında muazzam kuvvetlere dayanmalıdır. Dayanıklılığını doğrulamak için titiz stres testleri gerçekleştiriyoruz. Bu testler, gerçek dünya koşullarını simüle ederek pitman'ın ağır yükleri deforme olmadan veya bozulmadan kaldırabilmesini sağlar. Örneğin, eğilme ve darbe kuvvetlerine karşı direncini değerlendirmek için kontrollü basınç uygularız. Bu adım, pitman'ın zorlu koşullar altında güvenilir bir şekilde çalışmasını sağlar.

Endüstri Standartlarına Uygunluğun Sağlanması

Sektör standartlarına uyum, kaliteye olan bağlılığımızı yansıtır. Sunrise Machinery Co., Ltd. olarak, ISO sertifikalı süreçlere bağlı kalıyoruz. Bu standartlar, malzeme seçiminden son muayeneye kadar üretimin her aşamasına rehberlik eder. Bu yönergeleri izleyerek, her bir pitman'ın güvenlik ve performans açısından küresel standartlara uymasını sağlıyoruz.

Malzeme kalitesini doğrulamak için kimyasal bileşim analizi de yapıyoruz. Bu adım, alaşım içeriğinin gerekli özelliklere uygun olmasını sağlar. Örneğin, yüksek manganezli çelik, aşınma direnci ve tokluk sağlamak için doğru element dengesine sahip olmalıdır. Sıkı uyumluluğu koruyarak, müşteri beklentilerini aşan Pitman bileşenleri sunuyoruz.

Dağıtımdan Önce Son Kalite Güvencesi

Sevkiyat öncesinde kapsamlı bir kalite kontrolü gerçekleştiriyoruz. Bu son inceleme, hiçbir kusurun gözden kaçmamasını sağlayarak bir güvenlik önlemi görevi görür. Ekibimiz, her pitman'ı yüzey kusurları, yapısal bütünlük ve doğru montaj açısından inceler. Herhangi bir sorun ortaya çıkarsa, yüksek standartlarımızı korumak için derhal müdahale ederiz.

Yüzey işleme özel bir öneme sahiptir. Pürüzsüz ve homojen bir kaplama, aşınma direncini artırır ve korozyonu önler. Koruyucu katmanları uygulamak için gelişmiş teknikler kullanarak, pitman'ın kullanım ömrü boyunca dayanıklı kalmasını sağlıyoruz. Bu adım, performansı artırmanın yanı sıra müşterilerimizin bakım maliyetlerini de düşürüyor.

Son olarak, taşıma sırasında hasar görmesini önlemek için pitman'ı güvenli bir şekilde paketliyoruz. Her bir bileşen, sıkı kalite kriterlerimizi karşıladığını doğrulamak için son bir incelemeden geçiyor. Kalite güvencesine öncelik vererek, tesisimizden çıkan her pitman'ın olağanüstü performans sunmaya hazır olmasını sağlıyoruz.

Çeneli Kırıcı Pitman'ın üretim süreci, her aşamada hassasiyet ve malzeme kalitesinin önemini ortaya koyar. Dayanıklı malzemelerin seçiminden gelişmiş döküm, dövme ve ısıl işlem tekniklerinin kullanımına kadar her adım, pitman'ın optimum performansını korurken muazzam gerilimlere dayanabilmesini sağlar. Titiz kalite kontrol, güvenilirliği ve uzun ömürlülüğü daha da garanti altına alarak arıza riskini azaltır ve operasyonel verimliliği artırır. İyi tasarlanmış bir pitman, kırma gücünü artırmanın yanı sıra ağırlığı ve dayanıklılığı da optimize ederek, çeneli kırıcıların zorlu uygulamalardaki genel başarısına katkıda bulunur.

SSS

Çeneli Kırıcıda Pitman Nedir?

Pitman, çeneli kırıcının ana hareketli parçası olarak görev yapar. Eksantrik mili kırma mekanizmasına bağlayarak, malzemeleri etkili bir şekilde kırmak için hareket ve kuvveti aktarır. Bu bileşen, kırıcının verimliliğini ve güvenliğini sağlamada hayati bir rol oynar. Pitman olmadan çeneli kırıcı düzgün çalışamaz.

Çeneli Kırıcı'da Pitman'in rolü nedir?

Pitman, mafsal plakasının ürettiği kuvveti kırma mekanizmasına aktarır. Eksantrik mil döndükçe yukarı ve aşağı hareket ederek kırma işlemini mümkün kılar. Pitman ayrıca çalışma sırasında stabilite ve hassasiyet sağlar. Sağlam yapısı, yoğun stres ve zorlanmalara dayanmasını sağlayarak kırıcının performansında önemli bir bileşendir.

Pitman Nasıl Üretilir?

Pitman üretimi, malzeme seçimi, döküm veya dövme, işleme, ısıl işlem ve montaj gibi çeşitli aşamalardan oluşur. Dayanıklılığı sağlamak için döküm çelik veya yüksek manganlı çelik gibi yüksek kaliteli malzemeler kullanılır. Hassas döküm ve dövme gibi gelişmiş teknikler ise mukavemeti ve güvenilirliği artırır. Isıl işlem, pitman'ın mekanik özelliklerini daha da iyileştirerek ağır yüklere dayanmasını sağlar.

Pitman Yapımında Hangi Malzemeler Kullanılır?

Üreticiler, pitman üretiminde döküm çelik, yüksek manganlı çelik, dövme demir ve alaşımlı çelik gibi malzemeler kullanır. Bu malzemeler mükemmel mukavemet, aşınma direnci ve dayanıklılık sunar. Malzeme seçimi, çeneli kırıcının özel gereksinimlerine ve çalışma koşullarına bağlıdır.

Pitman Kalitesi Nasıl İyileştirilebilir?

Pitman'ın kalitesini artırmak, üretim sürecini optimize etmeyi içerir. İş aşamalarını azaltmak, üretimi hızlandırmak ve daha az malzeme kullanmak verimliliği artırabilir. Ağların kenarlarının işlenmesi ve pitman'ın ağırlığının optimize edilmesi, performansını artırır. Düzenli denetimler ve testler, nihai ürünün yüksek kalite standartlarını karşılamasını sağlar.

Pitman İçin Malzeme Seçimi Neden Önemlidir?

Malzeme seçimi, pitman'ın dayanıklılığını ve performansını doğrudan etkiler. Yüksek mukavemetli malzemeler aşınma ve yıpranmaya karşı direnç göstererek sık sık değiştirme ihtiyacını azaltır. Optimize edilmiş mukavemete sahip hafif malzemeler, kırıcının verimliliğini artırır. Dayanıklı malzemeler ayrıca, çalışma sırasında arızaları önleyerek güvenliği de sağlar.

Çeneli Kırıcıda Ana Hareketli Parça Hangisidir?

Pitman, bir çeneli kırıcıdaki ana hareketli parçadır. Çenenin hareketli tarafını oluşturur ve kırma mekanizmasını çalıştırır. Hareketi, kırıcının malzemeleri daha küçük parçalara ayırmasını sağlar.

Isıl İşlem Pitman'ı Nasıl Geliştirir?

Isıl işlem, pitman'ın iç yapısını değiştirerek onu güçlendirir. Tavlama, söndürme ve temperleme gibi işlemler sertliğini, tokluğunu ve aşınma direncini artırır. Bu işlemler, pitman'ın çalışma sırasında karşılaştığı muazzam kuvvetlere dayanabilmesini sağlar.

Kaliteli Bir Pitman'ı Ne Oluşturur?

Yüksek kaliteli bir pitman, güçlü malzemeler, hassas boyutlar ve petek yapıları gibi gelişmiş tasarım unsurlarına sahiptir. Dayanıklılık ve performansı garantilemek için titiz testlerden geçer. Güvenilir destek noktaları ve yüzey kaplamaları, verimliliğini ve kullanım ömrünü daha da artırır.

Pitman Bileşenleri için Neden Sunrise Machinery Co., Ltd'yi Seçmelisiniz?

Sunrise Machinery Co., Ltd olarak kalite ve hassasiyete öncelik veriyoruz. 20 yılı aşkın deneyimimizle, pitman bileşenlerini üretmek için gelişmiş teknikler ve yüksek kaliteli malzemeler kullanıyoruz. Sıkı kalite kontrol sürecimiz, her ürünün uluslararası standartları karşılamasını sağlar. Ayrıca, özel müşteri ihtiyaçlarını karşılamak için özelleştirilmiş hizmetler sunarak dünya çapında güvenilir bir tercih haline geliyoruz.

Gönderim zamanı: 30 Aralık 2024